Jak łączyć przewody elektryczne: porady i bezpieczeństwo

Kiedy w domu trzeba połączyć przewody elektryczne, pytanie nasuwa się samo: jak bezpiecznie to zrobić? To temat, który nie dotyczy tylko techniki, lecz odpowiedzialności, trwałości instalacji i spokoju domowników. W praktyce chodzi o wybór odpowiednich złączek, dopasowanie rozwiązań do przewodów i norm, a także o to, czy warto inwestować w szybkozłączki czy tradycyjne, bardziej „ręczne” metody. Ten artykuł ukazuje różne podejścia, ich konsekwencje i realne koszty, aby każdy mógł podejść do tematu świadomie. Jak łączyć przewody elektryczne to nie slogan – to zestaw decyzji, które wpływają na bezpieczeństwo i komfort użytkowania instalacji. Szczegóły są w artykule.

- Co to jest złączka elektryczna

- Standardy instalacyjne i szybkozłączki

- Bezpieczne techniki łączenia przewodów

- Kostka elektryczna: bezpieczeństwo i zastosowanie

- Czy lutowanie jest konieczne

- Przekrój przewodu a właściwe połączenie

- Połączenia w puszkach instalacyjnych

- Jak łączyć przewody elektryczne - Pytania i odpowiedzi

| Typ połączenia | Szacunkowy koszt (zł) | Czas instalacji (min) | Ryzyko porażenia (0–5) | Zastosowanie |

|---|---|---|---|---|

| Śrubowe złączki | 2–6 | 5–10 | 2 | instalacje domowe, trwałość |

| Sprężynowe złączki | 4–12 | 4–8 | 2 | szybkie podłączanie, często w praktyce |

| Kostki elektryczne (złącza typu Wago) | 6–15 | 3–6 | 1–2 | różne przewody, modułowe połączenia |

| Koszulki termokurczliwe | 1–3 | 2–5 | 3–4 | izolacja i naprawy |

Analizując powyższe dane, widzimy różnicę między kosztami, czasem instalacji a poziomem ryzyka. Najtańsze złączki śrubowe są klasyką i pomagają utrzymać kontrolę nad trwałością połączenia, ale wymagają nieco większego nakładu pracy i cierpliwości. Sprężynowe oferują szybsze wykonywanie połączeń przy umiarkowanym koszcie, lecz ich trwałość musi być oceniana w kontekście zastosowań. Kostki elektryczne (złącza bezśrubowe) z kolei dają modułowość i łatwość ponownego podłączania, co jest istotne w instalacjach modyfikowanych. Koszulki termokurczliwe natomiast doskonale pełnią funkcję izolacyjną i ochronną, gdy zależy nam na zabezpieczeniu przewodów, ale same w sobie nie tworzą masywnych połączeń. W kontekście całej instalacji ważne jest dobranie rozwiązania, które nie tylko łączy, ale i chroni przewody w długim okresie. Jak łączyć przewody elektryczne wymaga więc uwzględnienia kosztu, łatwości użycia i ryzyka, aby uzyskać bezpieczne i trwałe rozwiązanie. Szczegóły w kolejnych akapitach.

Co to jest złączka elektryczna

Gdy wchodzimy w świat złączek elektrycznych, natykamy się na kilka podstawowych typów, które różnią się konstrukcją i sposobem utrzymania przewodów. W praktyce wyróżniamy przede wszystkim złączki śrubowe, sprężynowe oraz kostki z zaciskami. Każdy z tych typów ma swoje zastosowania, zalety i ograniczenia. W mojej praktyce widziałem, jak dobra stylizacja połączenia potrafi przetrwać lata bez utraty parametrów, a źle dobrana złączka – szybko prowadziła do problemów. Zrozumienie różnic pomaga uniknąć błędów już na etapie projektowania instalacji. To także pierwszy krok do bezpiecznego użytkowania domu. W poniższym zestawieniu znajdują się najważniejsze cechy każdego typu oraz typowe zastosowania w praktyce.

Śrubowe złączki są najprostsze w obsłudze i wciąż najczęściej spotykanym rozwiązaniem. Działają na zasadzie śruby, która dokręcając przewód, zapewnia kontakt. Są wytrzymałe i łatwe do przetestowania w czasie eksploatacji; ich ''serce’’ to solidny zacisk, który utrzymuje przewód nawet przy drganiach. Sprężynowe złączki to kolejny popularny wybór: przewody są wciągane do szczeliny, a mechanizm sprężynowy zaciska kontakt automatycznie. Dzięki temu instalacja bywa szybsza, a ryzyko błędów mniejszy, ale trzeba dobrać odpowiedni zakres i pamiętać o ograniczeniach. Kostki elektryczne to modułowe bloki z krótkimi kanałami na przewody; ich zaletą jest łatwość modyfikacji i możliwość łączenia kilku przewodów w jednym punkcie. Zastosowanie w praktyce często obejmuje rozdział sygnału, listwy i krótkie odcinki łączeniowe w puszkach instalacyjnych. W ten sposób przewody elektryczne utrzymują łączność bez nadmiernego wysiłku. W praktyce, jeśli projektujesz dużą, złożoną instalację, zrozumienie, które połączenie wybrać, może zdecydować o bezproblemowej eksploatacji przez lata. Należy pamiętać, że każdy typ ma swoje dopuszczalne zakresy prądowe i napięciowe, które trzeba respektować.

Zobacz także: 5 Zasad Elektryka: Bezpieczeństwo przy pracy

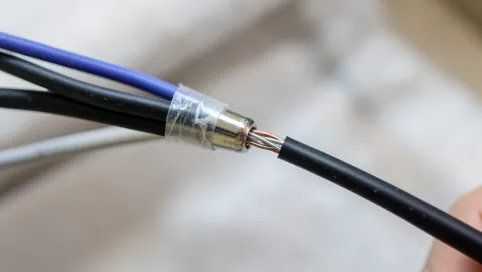

Wreszcie, koszulki termokurczliwe stanowią wersję izolacyjno-protekcyjną, która może być stosowana do ochrony połączeń i zabezpieczenia ich przed czynnikami środowiskowymi. Nie zastępują jednak stabilnego złącza, a raczej dopełniają zabezpieczenia mechanicznego i izolacyjnego. W końcu, bez względu na wybrany rodzaj, kluczowym elementem pozostaje kontakt zapewniony w sposób niezawodny i bezpieczny. Pamiętajmy o tym na etapie projektowania instalacji – jak łączyć przewody elektryczne w praktyce zaczyna się od właściwego wyboru złączek, a kończy na bezpiecznej eksploatacji domowej. W kolejnym rozdziale przyjrzymy się standardom instalacyjnym i szybkozłączkom w kontekście realnych wymagań rynku.

Standardy instalacyjne i szybkozłączki

W praktyce instalacyjnej standardy to fundament, na którym opieramy wszystkie decyzje o łączeniu przewodów. Standardy określają dopuszczalne typy połączeń, sposób ich wykonywania oraz dopuszczalne napięcia i prądy. W kontekście standardów instalacyjnych istotne jest, by wybór złączek i sposobu łączenia odpowiadał normom bezpieczeństwa oraz że instalacja w domu będzie zgodna z lokalnymi przepisami. Szybkozłączki w praktyce zyskują popularność, gdy liczy się czas, powtarzalność połączeń i możliwość demontażu bez uszkodzeń przewodów. Jednakże ich stosowanie wymaga zrozumienia ograniczeń – nie wszystkie szybkozłączki nadają się do każdej konsystencji instalacyjnej, a niektóre mogą być mniej trwałe w warunkach wilgotnych lub narażonych na ruchy mechaniczne. Z perspektywy fachowców ważne jest, aby przewody elektryczne były połączone w sposób, który zapewnia zarówno stabilność, jak i łatwość kontroli w serwisie. W praktyce, decyzję o zastosowaniu szybkozłączek podejmuje się, kiedy liczy się zmienność konfiguracji systemu lub konieczność regularnych modyfikacji. W kolejnych podpunktach omawiamy praktyczne wskazówki i ograniczenia związane z tymi rozwiązaniami.

Standardy instalacyjne obejmują wytyczne dotyczące osadzenia połączeń w puszkach, doboru materiałów isolacyjnych i sposobów zabezpieczeń. Standardy często rekomendują użycie odpornego na czynniki atmosferyczne materiału izolacyjnego, a także odpowiedniego barierowania, by zapobiec przypadkowemu kontaktowi. W praktyce oznacza to unikanie łączeń na otwartej ścianie, zabezpieczenie przed przypadkowym dotknięciem i utrzymanie, aby połączenia były dostępne do kontroli bez konieczności demontażu innych elementów. Z mojej praktyki wynika, że odpowiednio dobrane szybkozłączki, spełniające normy, zapewniają większą elastyczność w modernizacjach i łatwiejszy serwis. Poniżej krótkie zestawienie najważniejszych aspektów.

Zobacz także: Zasady BHP w pracy elektryka – kluczowe reguły

- Wybór zgodny z normami PN-EN lub lokalnie obowiązującymi przepisami elektroinstalacyjnymi.

- Ocena odporności na warunki środowiskowe – wilgoć, temperatura, pył.

- Sprawdzenie dopuszczalnych przekrojów i zakresów prądowych.

- Utrzymanie możliwości kontroli i serwisu bez konieczności wymiany elementów na długą metę.

W praktyce oznacza to, że przed zakupem należy zweryfikować, czy dane złączki są dopuszczone do instalacji domowej, jaki mają zakres napięć i jaki są ich ograniczenia w zakresie przewodów. Przemyślany dobór elementów i ich prawidłowe rozmieszczenie w puszkach instalacyjnych tworzy spójną i bezpieczną architekturę. W kolejnym rozdziale skupimy się na konkretnych zastosowaniach kostek elektrycznych i ich bezpieczeństwie.

Bezpieczne techniki łączenia przewodów

Bezpieczeństwo zaczyna się od zrozumienia zasad przeprowadzania połączeń, a kończy na świadomości, że każdy detal ma znaczenie. W praktyce chodzi o unikanie mieszania materiałów o różnych właściwościach, o utrzymanie właściwych przekrojów, o zapewnienie dostępu do połączeń w razie kontroli. W moim doświadczeniu najczęściej popełniane błędy to zbyt luźne dokręcenie zacisków, stosowanie połączeń niezgodne z normą, a także brak właściwej izolacji w miejscach narażonych na wilgoć. Dla bezpiecznego łączenia przewodów ważne jest, by każdy połączeniowy element był stabilny i łatwy do zweryfikowania. W praktyce stosujemy wyłącznie akcesoria o potwierdzonej jakości i dopuszczeniu do kontaktu z energią elektryczną, a wszelkie prace wykonujemy przy wyłączonej zasilanej linii i w odpowiednio zabezpieczonych warunkach. Poniżej zestaw praktycznych wskazówek, które warto mieć w podręcznej liście kontrolnej.

- Przy każdej zmianie instalacyjnej korzystaj z właściwych narzędzi i utrzymuj porządek w okolicy łączeń.

- Kontroluj izolację przewodów i zabezpiecz wszelkie odsłonięcia przed przypadkowym dotknięciem.

- Unikaj łączeń bezpośrednio na elementach metalowych, jeśli nie zapewniłeś izolacji i zabezpieczenia.

- Dokładnie dobieraj typ złączek do przewodów i do ich przekrojów – nie każdy typ pracuje w każdym środowisku.

W praktyce kluczową kwestią pozostaje możliwość szybkiej i bezpiecznej diagnostyki. Dlatego ważne jest, aby połączenia były dostępne do oględzin i testów bez konieczności demontażu innych elementów. Jeśli cokolwiek budzi wątpliwość, warto skonsultować się ze specjalistą. W kolejnych sekcjach przybliżymy zastosowania kostek i omówimy, czy lutowanie jest konieczne, czy nie.

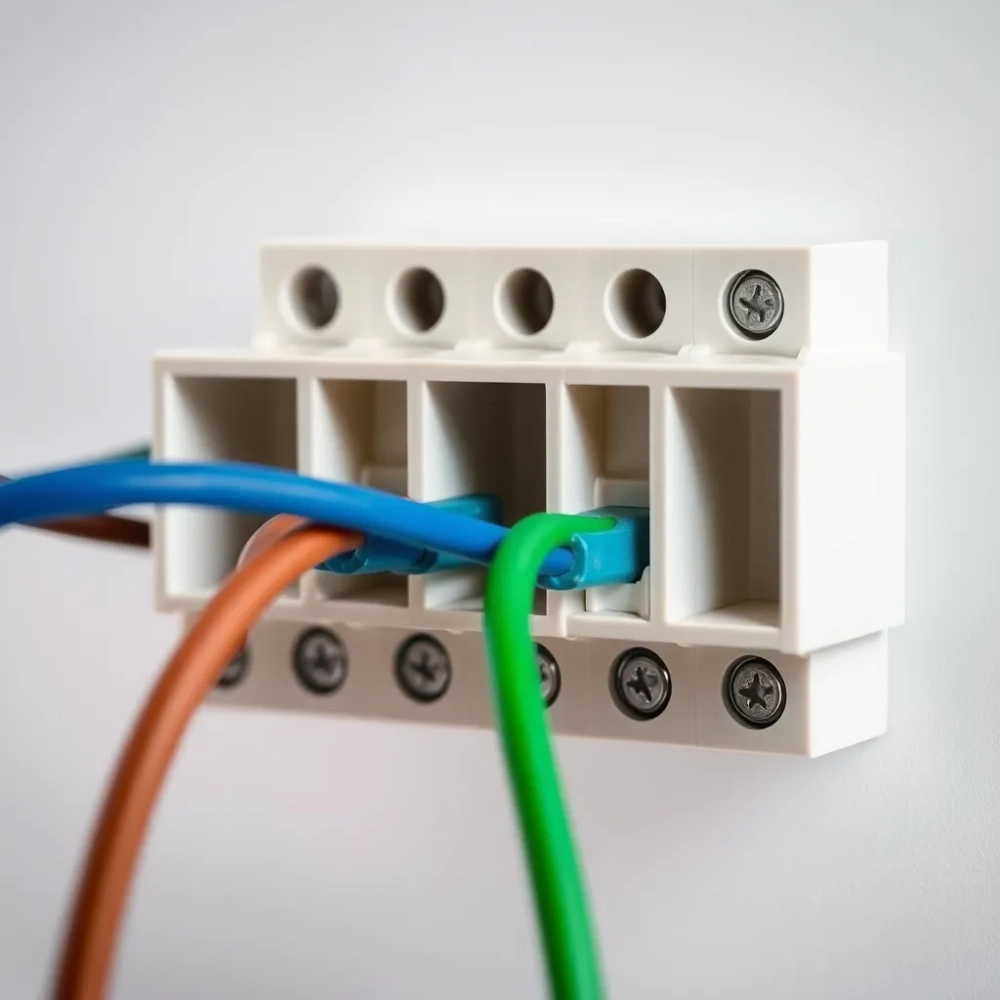

Kostka elektryczna: bezpieczeństwo i zastosowanie

Kostka elektryczna to jedno z najczęściej praktykowanych rozwiązań w nowoczesnych instalacjach. Dzięki modułowej konstrukcji umożliwia bezpieczne łączenie kilku przewodów w jednym punkcie, co minimalizuje ryzyko utraty kontaktu i utrzymuje porządek w puszce. Z praktycznego punktu widzenia, kostka sprawdza się w sytuacjach, gdy potrzebujemy częstych zmian konfiguracji lub modyfikacji rozdziału zasilania. Najważniejsze, co warto wiedzieć, to dopuszczenie do zastosowania i zgodność z normami. W praktyce, jeśli mamy do czynienia z kilkoma przewodami o zbliżonych przekrojach, kostka elektryczna często zapewnia najłatwiejsze i najbardziej elastyczne rozwiązanie. W mojej pracy widziałem, jak takie moduły pozwalają na szybką modernizację bez konieczności przeprowadzania gruntownego remontu i zminimalizowania ryzyka uszkodzeń przewodów.

Bezpieczeństwo łączeń w kostkach zależy od kilku czynników: jakości materiałów, prawidłowego doboru zakresu pracy dla przewodów, a także właściwej izolacji. Niezależnie od tego, czy pracujemy w domu, czy w małym obiekcie użytkowym, zasada pozostaje ta sama: jeśli masz wątpliwości co do kontaktu, sprawdź, czy złączki są w dobrym stanie i czy nie ma śladów przepaleń. Kostki mogą być idealnym rozwiązaniem tam, gdzie liczy się porządek i łatwość konserwacji. W kolejnych sekcjach zajmiemy się lutowaniem oraz wpływem przekroju przewodu na skuteczność połączeń.

W praktyce warto zwrócić uwagę na to, że kostki powinny mieć wyraźne oznaczenia i być kompatybilne z zastosowanymi przewodami. Dla utrzymania długotrwałej żywotności warto unikać przeciągania przewodów, a także unikać sytuacji, w których kabel jest narażony na zgniecenie lub zbyt wysoką temperaturę. Dzięki temu złącze pozostaje stabilne i bezpieczne, a cała instalacja funkcjonuje bez zakłóceń. Teraz pora na pytanie: czy lutowanie jest konieczne do bezpiecznego łączenia przewodów? Odpowiedź w następnym rozdziale.

Czy lutowanie jest konieczne

W świecie łączenia przewodów lutowanie bywa tematem gorących debat. W praktyce nie zawsze jest konieczne ani wskazane, zwłaszcza w instalacjach domowych, gdzie stosuje się złączki i kostki, które zapewniają trwałe i łatwe w serwisie połączenia. Lutowanie może być przydatne w pewnych sytuacjach, na przykład przy naprawach izolacyjnych lub w zastosowaniach, gdzie konieczne jest uzyskanie bardzo trwałego kontaktu, ale wymaga odpowiednich umiejętności i dbałości o czystość połączenia. W typowych domowych instalacjach lepiej skupić się na wysokiej jakości złączkach i właściwym doborze przekroju przewodu oraz zabezpieczeniach. Z mojej praktyki wynika, że lutowanie często wprowadza dodatkowe ryzyko, jeśli nie przeprowadza się go przy właściwych warunkach i z odpowiednimi narzędziami. Z tego względu, w wielu scenariuszach, lutowanie nie jest konieczne, a użycie dobrej jakości złączki ma także zalety w postaci łatwiejszego serwisowania i późniejszych modyfikacji.

Podczas rozważania „lutować czy nie lutować” warto pamiętać o wpływie na przewody i izolację. Lutowanie może prowadzić do przegrzania, a także do uszkodzenia izolacji jeśli nie wykonuje się go starannie. W praktyce traktujemy lutowanie jako opcję, która powinna być użyta tylko wtedy, gdy inna metoda połączenia nie daje satysfakcjonującego kontaktu lub gdy wymagana jest wyjątkowa trwałość. W kontekście przewodów elektrycznych i typów łączenia, najczęściej w instalacjach domowych mamy do czynienia z beznapięciowymi połączeniami, które przynoszą prostotę i niezawodność bez konieczności lutowania. W dalszych akapitach omówimy, jak przekrój przewodu wpływa na wybór metody łączenia i jak rozmieścić połączenia w puszkach instalacyjnych, aby zapewnić bezpieczne środowisko pracy.

Podsumowując, lutowanie nie jest konieczne w większości domowych zastosowań, jeśli używamy właściwych złączek, zachowujemy ostrożność i pracujemy zgodnie z normami. Warto jednak mieć świadomość, że w niektórych sytuacjach technicznych może to być rozważane, jeśli pomaga uzyskać trwały i bezpieczny kontakt. W kolejnych rozdziałach przyjrzymy się, jak dobierać przekrój przewodu do konkretnego łączenia i jakie ma to znaczenie dla bezpieczeństwa instalacji.

Przekrój przewodu a właściwe połączenie

Przekrój przewodu to kluczowy parametr wpływający na bezpieczeństwo i wytrzymałość połączeń. W praktyce zbyt mały przekrój może prowadzić do nagrzewania, utraty kontaktu i nieprawidłowego przepływu prądu, natomiast zbyt duży przekrój może utrudniać prawidłowe dopasowanie złączek i zwiększać koszty. W mojej praktyce obserwuję, że dobór przekroju zależy od planowanego obciążenia, długości odcinka i rodzaju połączenia. W przypadku przewodów standardem jest dopasowanie do napięcia i prądu oraz do konkretnego typu złączki; każdy producent publikuje zalecane zakresy. Podstawowa zasada mówi, że przewód powinien mieć wystarczającą przekrój, aby utrzymać bezpieczną temperaturę i stabilny kontakt w całej długości połączenia. W praktyce oznacza to również uwzględnienie możliwości przyszłych zmian w instalacji oraz ewentualnych modyfikacji. Należy pamiętać, że przekrój wpływa także na opór i straty napięcia, co ma znaczenie szczególnie w instalacjach o większych długościach.

W praktyce zawsze zaczynamy od oceny obciążenia i liczby przewodów łączonych w jednym punkcie, a następnie dopasowujemy przekrój. Dzięki temu unikamy sytuacji, w której zbyt mały przekrój prowadzi do przegrzewania i obniżenia żywotności połączenia, a zbyt duży – generuje nie tyle koszt, co niepotrzebną trudność w dopasowaniu złączek. W mojej pracy to właśnie dobór przekroju stanowi ostateczną decyzję, czy połączenie będzie bezpieczne na lata. W kolejnym akapicie zajmiemy się tym, jak połączenia wyglądają w puszkach instalacyjnych i jak zabezpieczyć je przed uszkodzeniem.

Podkreślamy również, że różne typy złączek mogą mieć różne wymagania co do przekrojów właściwych dla nich; nie zawsze najmniejszy przewód jest najlepszy. W praktyce, gdy mamy do czynienia z połączeniami w puszkach instalacyjnych, istotne jest bezpieczne doprowadzenie przewodów, właściwe ułożenie i uniknięcie naprężeń mechanicznych. Dobrym podejściem jest stosowanie przewodów o źródłowej elastyczności i zgodności z temperaturą pracy danego pomieszczenia. Dzięki temu połączenie pozostaje trwałe, a instalacja – bezpieczna na długie lata.

Połączenia w puszkach instalacyjnych

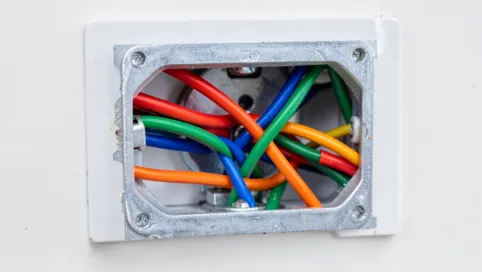

Puszki instalacyjne to serce układu połączeń w wielu domowych instalacjach. To tutaj skupiamy przewody, łączymy je z złączkami elektrycznymi i zapewniamy, że wszystko pozostaje dostępne do kontrolowania. Najważniejsze zasady to odpowiednie wypełnienie puszki, minimalizowanie napięcia i zoptymalizowanie rozmieszczenia połączeń. Z mojej praktyki wynika, że dobra organizacja w puszce ma bezpośrednie przełożenie na łatwość konserwacji i bezpieczne użytkowanie instalacji. W praktyce oznacza to, że każdy przewód ma przypisane miejsce, a wszelkie połączenia są czytelne dla serwisanta, który zajmuje się utrzymaniem instalacji. W kolejnym fragmencie opisuję, jak rozplanować rozmieszczenie połączeń w puszkach, aby ograniczyć ryzyko błędów i utrzymać porządek.

Istotnym aspektem jest dobór złączek osadzonych w puszce, które spełniają normy i pozwalają na pewny kontakt. W praktyce wpuszczamy połączenia od najmniej do najbardziej obciążonych, aby łatwo było przetestować każdą sekcję instalacji. Niezwykle ważne jest również zapewnienie dostępu do łączeń w razie potrzeby serwisu oraz zachowanie odpowiednich odstępów między przewodami, aby uniknąć przenikania ciepła. W praktyce, jeśli masz wątpliwości, warto skonsultować się z profesjonalistą – to najbezpieczniejszy sposób na to, by uniknąć kosztownych błędów. W ten sposób dokonujemy skutecznego, bezpiecznego łączenia przewodów, zgodnie z wytycznymi i praktyką specjalistów.

Wynik końcowy jest prosty: bez względu na to, czy wybierasz śrubowe, sprężynowe, kostki czy koszulki – kluczowym czynnikiem pozostaje zgodność z normami, odpowiedni dobór przekrojów i dbałość o bezpieczeństwo. Dzięki temu jak połączyć przewody elektryczne w praktyce staje się procesem bez ryzyka, który daje spokój i pewność użytkownikom. Nie zapominaj o regularnych przeglądach i kontroli stanu połączeń w puszkach – to najtańsza i najskuteczniejsza forma prewencji awarii. Jeśli chcesz dowiedzieć się, jak rozplanować połączenia w konkretnych warunkach, czytaj dalej – znajdziesz praktyczne wskazówki i krótkie podsumowania.

Jak łączyć przewody elektryczne - Pytania i odpowiedzi

-

Jakie są najpopularniejsze metody łączenia przewodów w domu?

Odpowiedź: Najczęściej stosowane metody to złączki śrubowe, złączki sprężynowe, koszulki termokurczliwe oraz połączenia lutowane wykonywane przez wykwalifikowanych instalatorów. Dla bezpiecznego połączenia należy dobrać odpowiedni przekrój przewodów, właściwie zaizolować końcówki i upewnić się, że instalacja spełnia przepisy. Zawsze wyłącz zasilanie przed pracami.

-

Czym różnią się złączki śrubowe od złączek sprężynowych?

Odpowiedź: Złączki śrubowe utrzymują połączenie dzięki dokręceniu śruby, co zapewnia trwałe połączenie. Złączki sprężynowe wykorzystują sprężynowy zacisk i są szybkie w montażu, często używane w miejscach wymagających częstych łączeń i odłączek. W instalacjach domowych zwykle stosuje się złączki śrubowe ze względu na trwałość.

-

Co to są koszulki termokurczliwe i kiedy ich używać?

Odpowiedź: Koszulki termokurczliwe to rurki, które po nagrzaniu kurczą się i tworzą izolacyjne osłony wokół przewodu. Służą do zabezpieczenia połączeń, izolacji i wzmocnienia miejsc narażonych na przetarcia. Wybieraj średnicę koszulki dopasowaną do przewodu i używaj narzędzi do precyzyjnego nagrzewania.

-

Jak bezpiecznie łączyć przewody w domu i o czym pamiętać?

Odpowiedź: Zasady bezpieczeństwa obejmują wyłączenie zasilania przed pracami, używanie właściwych elementów zgodnych z przekrojem przewodów, unikanie przeciążeń i uszkodzeń izolacji. Po zakończeniu prac sprawdź połączenia wizualnie i, jeśli to konieczne, skonsultuj się z elektrykiem. Upewnij się również, że połączenia są chronione przed wilgocią i przypadkowym uszkodzeniem.