Poprawne podłączenie pieca CO do instalacji - Kompletny Poradnik

Zimowe miesiące nie wybaczają błędów w ogrzewaniu, a komfort domowego ciepła zależy od solidnie zaprojektowanego i prawidłowo zainstalowanego systemu z kotłem. Pytanie o to, jak skomplikowane jest podłączenie pieca CO do instalacji grzewczej i towarzyszących mu elementów, prowadzi do obietnicy: to nie prosty montaż rur, lecz złożone zagadnienia hydrauliczne, prawidłowe doprowadzenie do przewodu kominowego oraz bezpieczna i efektywna integracja całego układu. W praktyce oznacza to precyzyjną konfigurację układów hydraulicznych, właściwe zaprojektowanie obiegu, dobór komponentów oraz spełnienie wymogów dotyczących bezpieczeństwa połączeń kominkowych i wentylacyjnych. Do tego dołącza skomplikowana instalacja elektryczna z odpowiednimi sterownikami, a także procedury napełniania i pierwszego rozruchu, które muszą być prowadzone według ściśle określonych norm. Traktowanie tego procesu po macoszemu nie tylko zwiększa ryzyko awarii, lecz także generuje dodatkowe koszty i ogranicza efektywność energetyczną.

- Hydrauliczne podłączenie pieca CO i systemy bezpieczeństwa

- Podłączenie kotła do przewodu kominowego – wymagania i zasady

- Instalacja elektryczna i podłączenie sterownika pieca CO

- Napełnianie, odpowietrzanie i pierwsze uruchomienie pieca CO

Analiza tysięcy instalacji wykonanych w ciągu ostatnich lat dostarcza jasnego obrazu wyzwań i najczęstszych błędów. Patrząc na spektrum prac, od momentu postawienia kotła w docelowym miejscu po pierwsze, testowe dymki z komina, widać wyraźnie punkty krytyczne, gdzie poślizgnięcie się fachowca lub — co gorsza — próba samodzielnego działania bez odpowiednich kwalifikacji, kończy się najczęściej wezwaniem serwisu. Koszty takich poprawek, czy nawet naprawy szkód, potrafią wielokrotnie przewyższyć pozorną oszczędność na etapie montażu.

| Aspekt instalacji / Problem | Szacunkowa częstotliwość występowania usterki post-instalacyjnej (niezwłoczne lub krótkoterminowe) | Typowy zakres kosztów usunięcia (PLN) | Czas niezbędny na diagnozę i naprawę (godziny) |

|---|---|---|---|

| Nieszczelność hydrauliczna (połączenia gwintowane, zaciskane) | 25% | 300 - 1000 | 1 - 5 |

| Problem z podłączeniem kominowym (ciąg, kondensat, nieszczelność spalin) | 20% | 500 - 1500+ (często wymaga pracy na wysokości lub zmian konstrukcyjnych) | 2 - 8+ |

| Błędy w instalacji elektrycznej/podłączeniu sterownika (czujniki, zasilanie, komunikacja) | 15% | 200 - 800 | 1 - 4 |

| Nieprawidłowe odpowietrzenie systemu/problemy z ciśnieniem (za niskie/za wysokie) | 10% | 150 - 400 | 1 - 3 |

| Brak lub błędy w przygotowaniu wody kotłowej (twardość, osady) | 10% | 400 - 1200 (koszt czyszczenia, płukania, uzdatniania + ryzyko uszkodzenia elementów) | 3 - 8 |

| Problemy z ustawieniem parametrów sterownika | 5% | 150 - 400 | 1 - 2 |

Powyższe liczby nie malują obrazu przypadkowych wpadek, lecz wskazują na systemowe ryzyko, gdy zabraknie wiedzy, doświadczenia i przestrzegania procedur. Każda złotówka wydana na odpowiednie przygotowanie, wybór kwalifikowanego instalatora i zakup właściwych materiałów, to minimalizacja ryzyka awarii, przedłużenie żywotności urządzenia i gwarancja bezpiecznego oraz efektywnego działania przez lata. To inwestycja w spokój ducha i pewność, że piec nie zawiedzie w najmniej oczekiwanym momencie.

Hydrauliczne podłączenie pieca CO i systemy bezpieczeństwa

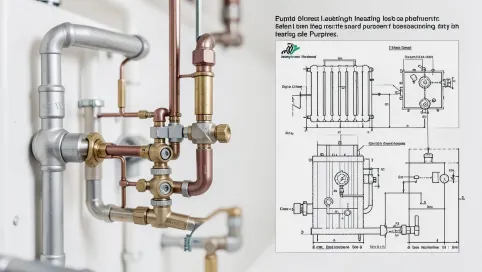

Punktem startowym w twardej rzeczywistości montażu systemu grzewczego jest fizyczne połączenie kotła z rurami krążącej w obiegu wody. Nie ma tu miejsca na domysły czy kreatywność rodem z projektów "zrób to sam". Mówimy o układzie ciśnieniowym, nierzadko pracującym w wysokich temperaturach, gdzie każdy błąd może skończyć się nie tylko mokrą plamą na suficie sąsiada z dołu, ale i poważnym zagrożeniem. To właśnie ten etap prac, określane jako hydrauliczne podłączenie pieca CO do instalacji, definiuje funkcjonalność i trwałość całego systemu.

Zobacz także: Instalacje wod-kan cennik 2025 - ceny mb i m²

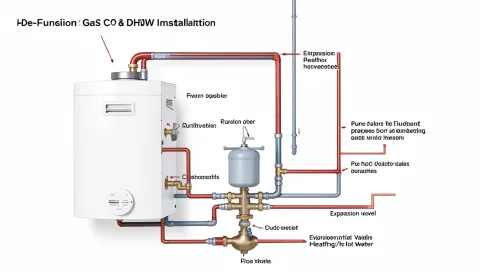

Istnieją zasadniczo dwa główne typy instalacji centralnego ogrzewania z punktu widzenia bezpieczeństwa hydraulicznego i sposobu zabezpieczenia przed wzrostem ciśnienia: systemy otwarte i systemy zamknięte. Stare piece węglowe czy drewniane pracują często w systemach otwartych, gdzie kluczowym elementem zabezpieczającym jest otwarte naczynie wzbiorcze, umieszczone w najwyższym punkcie instalacji, najczęściej na strychu lub pod dachem. To właśnie to naczynie buforuje zmiany objętości wody spowodowane temperaturą i odprowadza jej nadmiar rurą przelewową w bezpieczne miejsce, najczęściej do kanalizacji lub na zewnątrz budynku. Naczynie to musi być odpowiednio zabezpieczone przed zamarzaniem i mieć zapewnioną swobodną cyrkulację powietrza.

Nowoczesne kotły, w tym większość gazowych, olejowych, na pellet czy ekogroszek, pracują w systemach zamkniętych, charakteryzujących się wyższym ciśnieniem pracy (zazwyczaj od 1,5 do 3 barów w trybie normalnym) i zastosowaniem zamkniętego naczynia przeponowego. Rola jest podobna – kompensacja zmian objętości wody – ale mechanizm inny. Wewnątrz naczynia przeponowego znajduje się membrana oddzielająca wodę od poduszki gazowej (azot lub powietrze), której ciśnienie wstępne musi być prawidłowo ustawione przed napełnieniem instalacji. To ciśnienie (pre-charge) powinno odpowiadać ciśnieniu statycznemu instalacji (wysokość słupa wody od punktu podłączenia naczynia do najwyższego grzejnika, przeliczone na bary, plus mały zapas). Błędne ustawienie naczynia przeponowego to częsty błąd skutkujący albo szybkim osiąganiem ciśnienia maksymalnego i otwieraniem się zaworu bezpieczeństwa, albo pracą instalacji na zbyt niskim ciśnieniu i potencjalnymi problemami z cyrkulacją.

Integralną częścią hydraulicznego układu bezpieczeństwa w instalacjach zamkniętych jest zawór bezpieczeństwa. Ten z pozoru prosty element ma zadanie absolutnie krytyczne: w przypadku, gdy ciśnienie w instalacji przekroczy ustaloną wartość (np. 2.5 bar lub 3 bar – podane na samym zaworze, dobrany zgodnie z instrukcją kotła), zawór otwiera się, upuszczając wodę i redukując ciśnienie do bezpiecznego poziomu. Umiejscowienie zaworu bezpieczeństwa jest ściśle określone – musi znajdować się jak najbliżej kotła, na rurze zasilającej, bez żadnych armatur odcinających między kotłem a zaworem! Jego średnica i przepustowość muszą być wystarczające, aby upuścić całą moc cieplną kotła w postaci gorącej wody.

Zobacz także: Instalacje Zewnętrzne: Pozwolenie czy Zgłoszenie?

Co jeszcze ukrywa hydrauliczne labirynt? Pompy obiegowe – klucz do efektywnej dystrybucji ciepła. W nowoczesnych systemach dominują pompy elektroniczne z regulowaną prędkością, które dostosowują swoją pracę do aktualnych potrzeb instalacji, co przekłada się na znaczną oszczędność energii elektrycznej (nawet 80% w porównaniu do starych pomp trójbiegowych). Dobór pompy jest kwestią kluczową i opiera się na mocy kotła, oporach przepływu instalacji (średnice rur, liczba grzejników/pętli podłogówki, armatura) oraz wymaganej różnicy temperatur na zasilaniu i powrocie. Błędnie dobrana pompa – za słaba nie dogrzeje instalacji, za mocna wygeneruje niepotrzebny hałas i zużycie energii, a także może powodować problemy z pracą zaworów.

Na hydraulicznej mapie instalacji znajdują się także kluczowe armatury: zawory odcinające (na zasilaniu i powrocie kotła, przed i za pompą, przed naczyniem wzbiorczym w instalacji zamkniętej – ale nigdy na linii do otwartego naczynia wzbiorczego!), zawory zwrotne (zapobiegające cofaniu się wody, np. za pompą lub na powrocie), oraz zawory mieszające. Zawory mieszające (3-drogowe lub 4-drogowe) są absolutnie niezbędne w instalacjach z kotłami na paliwo stałe (drewno, węgiel, pellet), ponieważ chronią kocioł przed korozją niskotemperaturową (tzw. poceniem się), utrzymując odpowiednio wysoką temperaturę powrotu (np. 50-60°C). Ich zastosowanie w połączeniu z buforem ciepła zwiększa komfort użytkowania i efektywność spalania, a tym samym znacząco wydłuża żywotność kotła. W instalacjach z ogrzewaniem podłogowym zawór mieszający (zwykle 3-drogowy termostatyczny lub sterowany siłownikiem) jest konieczny do obniżenia temperatury wody zasilającej podłogówkę do bezpiecznego poziomu (max. 45-50°C, często nawet niżej), aby nie uszkodzić posadzki ani nie przegrzać pomieszczenia.

Filtracja to często niedoceniany, ale szalenie istotny element układu hydraulicznego. Instalacja grzewcza z czasem gromadzi zanieczyszczenia – kawałki rdzy, szlam, osady mineralne, opiłki po montażu. Te zanieczyszczenia są prawdziwą zmorą dla pomp, zaworów i płytowych wymienników ciepła (popularnych w nowoczesnych kotłach). Instalator z prawdziwego zdarzenia zawsze przewidzi miejsce na filtry – co najmniej osadnik siatkowy na powrocie przed kotłem i pompą, a najlepiej również filtr magnetyczny, wyłapujący cząstki ferromagnetyczne. Regularne czyszczenie tych filtrów to prosta czynność konserwacyjna, która potrafi zapobiec wielu poważnym i kosztownym awariom. Bez odpowiedniej filtracji, "śmieci" w instalacji dosłownie mielą się w pompie i osiadają w krytycznych punktach, blokując przepływ.

Średnice rur to kolejny aspekt, w którym szczegóły decydują o sukcesie. Błędne zwymiarowanie rurociągów, zwłaszcza głównych pionów czy rozprowadzeń, może prowadzić do zbyt wysokich oporów przepływu, nadmiernych prędkości wody (hałas!), nierównomiernego grzania lub nadmiernego zużycia energii przez pompę. Typowe średnice dla głównych rozgałęzień w domach jednorodzinnych to DN25 (1 cal) lub DN32 (1 i 1/4 cala), natomiast do samych grzejników często prowadzi się rury DN15 (1/2 cala) lub DN20 (3/4 cala). Materiał rur to również ważny wybór: miedź (lutowana lub zaciskana), rury wielowarstwowe PEX/Al/PEX, lub stal (choć rzadziej w nowych, małych instalacjach). Każdy materiał ma swoje wymagania co do techniki połączeń i montażu. Na przykład, rury miedziane wymagają precyzyjnego cięcia i lutowania twardym (dla kotłów na paliwa stałe pracujących w wyższej temperaturze) lub miękkim (dla kotłów gazowych/olejowych) lutem, lub zastosowania odpowiednich zaciskanych kształtek. Rury wielowarstwowe są bardziej elastyczne, ale wymagają stosowania dedykowanych kształtek zaciskowych i zachowania minimalnych promieni gięcia.

Sumując, hydrauliczne podłączenie to nie tylko proste skręcenie rur, ale stworzenie żyjącego układu krwionośnego dla ciepła. Wymaga ono znajomości zasad dynamiki płynów, doboru armatury i co najważniejsze – świadomości funkcji i prawidłowego montażu kluczowych elementów bezpieczeństwa: naczynia wzbiorczego (otwartego lub przeponowego), zaworu bezpieczeństwa i ewentualnie zabezpieczenia termicznego dla kotłów na paliwo stałe. Nieprawidłowe wykonanie tego etapu to bomba z opóźnionym zapłonem, która może "wybuchnąć" w postaci awarii, zalania, a w skrajnych przypadkach – rozerwania instalacji i poważnego zagrożenia dla mieszkańców. Fachowiec z doświadczeniem nie tylko połączy rury, ale zaprojektuje i wykona ten "układ krwionośny" tak, by był nie tylko sprawny, ale przede wszystkim w 100% bezpieczny. Warto pytać instalatora o szczegóły dotyczące użytych zaworów, naczynia czy pomp – ich parametry i certyfikaty to wyznacznik jakości.

Podłączenie kotła do przewodu kominowego – wymagania i zasady

Oddech pieca, dym uchodzący w niebo – to symbol domowego ogniska. Jednak to, co wydaje się proste, czyli skierowanie spalin na zewnątrz, w rzeczywistości obwarowane jest gąszczem przepisów i zasad inżynierskich, których nieprzestrzeganie może mieć katastrofalne skutki. Mówimy tu o podłączeniu kotła do przewodu dymowego lub spalinowego, fundamentalnym etapie montażu, szczególnie w przypadku kotłów na paliwo stałe, ale i gazowych czy olejowych. Zaczynamy od kotła, a celujemy w niebo – dosłownie, przez komin.

Najpierw rozróżnijmy typy spalin i typy kominów, bo to klucz do sukcesu (i bezpieczeństwa). Kotły na paliwo stałe (węgiel, drewno, pellet, ekogroszek) produkują spaliny "suche", o wyższej temperaturze, niosące ze sobą cząstki stałe (sadzę, popiół). Wymagają one kominów murowanych lub systemów kominowych ze wkłady żaroodpornej (ceramika, stal nierdzewna odpowiedniej klasy). Kotły gazowe i nowoczesne kotły olejowe, a także często kotły na pellet, zwłaszcza te z odzyskiem ciepła (kondensacyjne lub blisko kondensacyjne), produkują spaliny "mokre", zawierające dużo pary wodnej, która ulega kondensacji na chłodniejszych ścianach komina. Te spaliny są często korozyjne (kwas siarkowy, kwas azotowy tworzące się z wody i substancji w spalinach), dlatego wymagają kominów lub wkładów kwasoodpornych (stal nierdzewna kwasoodporna klasy 316L lub lepsza, ceramika izostatyczna) oraz często specjalnych systemów do odprowadzania kondensatu.

Właściwa średnica komina i czopucha (rury łączącej kocioł z kominem) to nie wróżenie z fusów, a wynik precyzyjnych obliczeń lub ścisłego przestrzegania zaleceń producenta kotła. Zbyt mała średnica powoduje problemy z ciągiem, dławienie kotła, gromadzenie sadzy i ryzyko cofania się spalin do pomieszczenia – w tym śmiertelnie niebezpiecznego tlenku węgla (czadu!). Zbyt duża średnica może powodować wychładzanie spalin, kondensację (w systemach "suchych"!), osadzanie sadzy i pogorszenie ciągu. Producent kotła podaje minimalne wymagane średnice komina dla danej mocy, ale ostatecznie prawidłowość podłączenia i średnicy komina musi być potwierdzona przez uprawnionego mistrza kominiarskiego, często w oparciu o obliczenia zgodne z normą PN-EN 13384, uwzględniającą nie tylko moc kotła, ale też wysokość efektywną komina, opory przepływu w czopuchu, temperaturę spalin i temperaturę otoczenia. Ignorowanie tych zaleceń to igranie z ogniem – dosłownie, bo sadza w zbyt chłodnym kominie to ryzyko pożaru sadzy, oraz z czadem.

Samo fizyczne połączenie kotła z kominem, czyli montaż czopucha, wymaga zachowania kilku kluczowych zasad. Rura czopucha powinna być możliwie krótka, prowadzona lekko nachyloną do góry (min. 5 stopni) w kierunku komina – sprzyja to naturalnemu ciągowi i zapobiega zaleganiu kondensatu. Powinna być wykonana z odpowiedniego materiału (np. czarna stal dla kotłów na paliwo stałe, emaliowana dla gazu/oleju, stal nierdzewna kwasoodporna dla kotłów kondensacyjnych), grubości i szczelnie połączona. Połączenia czopucha z króćcem kotła i wejściem do komina muszą być gazoszczelne – stosuje się tu specjalne uszczelki żaroodporne i masy uszczelniające (sznur szklany, kitu kominiarski). Brak szczelności to ucieczka spalin do kotłowni! Czopuch musi mieć też zamontowane rewizje (wyczystki), umożliwiające dostęp w celu czyszczenia sadzy. Rozmiar takich wyczystek to typowo 12x18 cm lub większy.

Kluczowe jest zrozumienie fenomenu ciągu kominowego. Ciąg to różnica ciśnień między spalinami w kominie (cieplejsze, lżejsze powietrze z dymem) a chłodniejszym powietrzem zewnętrznym, która "wypycha" spaliny w górę. Na siłę ciągu wpływa wysokość komina (im wyższy, tym lepszy ciąg), średnica komina (im większa, tym mniejsze opory, ale ryzyko wychłodzenia), temperatura spalin (im wyższa, tym lepszy ciąg, ale ryzyko uszkodzenia komina), izolacja termiczna komina (chroni przed wychłodzeniem) i warunki atmosferyczne (wiatr może ciąg wzmocnić lub zaburzyć, niska temperatura na zewnątrz sprzyja ciągowi). Zbyt słaby ciąg to problem z rozpalaniem, dymienie do kotłowni, złe spalanie i powstawanie czadu. Zbyt silny ciąg to nadmierne zużycie paliwa (kocioł "ucieka" na moc) i wychładzanie komina. W niektórych instalacjach stosuje się stabilizatory ciągu (tzw. przerywacze ciągu) lub miarkowniki ciągu, które automatycznie regulują jego siłę. Współczesne kotły z wentylatorem nadmuchowym lub wyciągowym (często tzw. kotły z zamkniętą komorą spalania lub wentylatorem wentylowane) są mniej zależne od naturalnego ciągu kominowego, ale wymagają ściśle dedykowanych systemów odprowadzania spalin (systemy koncentryczne lub rozdzielone) i prawidłowego montażu, często z zachowaniem minimalnych i maksymalnych długości i liczby kolanek.

Przepisy prawa budowlanego i techniczne warunki wykonania obwarowują wymagania dotyczące samych kominów. Muszą one spełniać odpowiednie normy (np. PN-EN 1443, PN-EN 13063), być odpowiedniej wysokości (co najmniej 30-50 cm powyżej kalenicy dachu, w zależności od kąta nachylenia połaci dachowej i odległości od kalenicy), wykonane z materiałów niepalnych, posiadać odpowiednie drzwiczki rewizyjne (wyczystki) na dole oraz nad miejscem podłączenia czopucha. Minimalna wysokość komina dla urządzeń grzewczych to zazwyczaj 4-5 metrów efektywnych. Absolutnie konieczne jest zachowanie odpowiedniej odległości od elementów łatwopalnych budynku – dym odprowadzany z komina i ścianki komina osiągają wysokie temperatury. Współczesne systemy kominowe modułowe mają izolację, która minimalizuje to ryzyko, ale nadal wymagają starannego montażu zgodnie z instrukcją.

Nie można pominąć kwestii wentylacji w kotłowni. Proces spalania wymaga tlenu. Jeśli powietrze do spalania nie jest dostarczane w odpowiedniej ilości, kocioł nie pracuje poprawnie, może dusić się dymem i produkować czad. W kotłowniach z kotłami na paliwo stałe lub z otwartą komorą spalania kotłów gazowych/olejowych konieczne są dwa otwory wentylacyjne: nawiewny (na wysokości podłogi lub do 1m od niej) dostarczający świeże powietrze oraz wywiewny (pod stropem) usuwający zużyte powietrze i ewentualnie spaliny w przypadku nieszczelności. Minimalne przekroje tych otworów są ściśle określone przepisami (np. nawiew 200 cm², wywiew 14x14 cm lub większy, w zależności od kubatury pomieszczenia i mocy kotła). Blokowanie wentylacji w kotłowni to proszenie się o kłopoty. Wyobraź sobie, że Twój kocioł to sportowiec potrzebujący tlenu, a Ty zamykasz mu nos i usta. Nie będzie efektywny, a co gorsza, może zemdleć - albo co gorsza, zatruć Cię czadem. Co roku, niestety, media donoszą o tragediach spowodowanych zatruciem czadem – w ogromnej większości przypadków są one wynikiem nieprawidłowego podłączenia kominowego, braku wentylacji lub zablokowania przewodów kominowych. Koszt kontroli kominiarskiej przed sezonem grzewczym, wynoszący kilkadziesiąt do stu kilkudziesięciu złotych, to nic w porównaniu do kosztów leczenia zatrucia lub – co gorsza – ludzkiego życia. Ceny podstawowych elementów połączeniowych kominowych wahają się od kilkudziesięciu złotych (proste rury) do kilkuset (kolana z wyczystką, redukcje), a wkład kominowy ze stali nierdzewnej to koszt 300-800 zł za metr bieżący, w zależności od średnicy i grubości blachy.

Podsumowując, podłączenie kotła do przewodu kominowego to złożony proces, który wymaga nie tylko fizycznego połączenia rurą, ale pełnego zrozumienia zasad bezpieczeństwa, wymagań prawnych i prawidłowej inżynierii. Rodzaj paliwa, typ kotła, wysokość i stan istniejącego komina, a także zapewnienie właściwej wentylacji to czynniki, które musi wziąć pod uwagę uprawniony fachowiec – kominiarz we współpracy z instalatorem centralnego ogrzewania. Brak protokołu z kontroli kominiarskiej i odbioru instalacji dymowej przez mistrza kominiarskiego przed pierwszym uruchomieniem kotła jest zaniedbaniem, którego nie można bagatelizować. To pieczęć potwierdzająca, że droga dla spalin jest bezpieczna i zgodna z przepisami.

Instalacja elektryczna i podłączenie sterownika pieca CO

Serce pompuje krew, ale to mózg wydaje rozkazy – w przypadku nowoczesnego systemu grzewczego tym mózgiem jest sterownik, a jego układem nerwowym instalacja elektryczna. Pompy nie włączą się same, wentylator nie zacznie dmuchać, a podajnik nie poda paliwa bez impulsu elektrycznego i odpowiedniej logiki sterującej. To właśnie na tym etapie monter staje się również elektrykiem (o odpowiednich uprawnieniach!) i programistą. To nie jest kwestia podłączenia lampki nocnej; mówimy o zasilaniu komponentów dużej mocy i, co ważniejsze, o obwodach niskonapięciowych sterowania i bezpieczeństwa. Błędy tutaj mogą skończyć się uszkodzeniem kotła, a w skrajnych przypadkach, pożarem lub porażeniem. Podłączenie sterownika pieca CO i towarzyszącej mu elektryki to gra o wysoką stawkę, wymagająca precyzji i wiedzy.

Zacznijmy od podstaw: zasilanie kotła musi pochodzić z dedykowanego obwodu elektrycznego, zabezpieczonego odpowiednim bezpiecznikiem (nadprądowym, np. 6A, 10A, 16A – zgodnie z instrukcją kotła) oraz, co jest coraz częściej wymagane, wyłącznikiem różnicowoprądowym (tzw. RCD lub różnicówką) o czułości 30mA, chroniącym przed porażeniem. Gniazdko zasilające kocioł powinno być trwale zainstalowane w kotłowni, łatwo dostępne i co najważniejsze, prawidłowo uziemione. Wilgoć w kotłowni, zwłaszcza w piwnicy, to realne zagrożenie dla instalacji elektrycznej – wszelkie połączenia, gniazda i puszki powinny mieć odpowiedni stopień ochrony IP, a trasy kablowe powinny być prowadzone tak, aby minimalizować ryzyko zawilgocenia lub uszkodzenia mechanicznego. Przykładowo, położenie kabli bezpośrednio na wilgotnej posadzce piwnicy jest błędem, prowadzącym do korozji przewodów i izolacji.

Jakie komponenty kotła wymagają zasilania i podłączenia do sterownika? Lista jest długa i zależy od typu kotła. Mamy oczywiste jak pompę(y) obiegową, wentylator nadmuchowy (lub wyciągowy), podajnik paliwa (dla kotłów automatycznych na pellet, ekogroszek, ziarna), zapalarkę (grzałkę do rozpalania paliwa w kotłach na pellet czy ekogroszek). Mniej oczywiste, ale równie kluczowe, są siłowniki zaworów mieszających, czujniki temperatury (temperatury kotła, temperatury spalin, temperatury powrotu, temperatury zewnętrznej – czujnik pogodowy, temperatury wody użytkowej w zasobniku), czujniki bezpieczeństwa (jak termik bezpieczeństwa STB – Safety Temperature Limiter, który w przypadku przegrzania kotła rozłącza zasilanie kluczowych podzespołów, np. podajnika i wentylatora, czy czujniki podciśnienia w kotłach z wentylatorem wyciągowym kontrolujące ciąg kominowy). Każdy z tych elementów ma swoje specyficzne wymagania co do podłączenia i sygnału.

Sterownik to mózg systemu. Otrzymuje dane z czujników (temperatury, czasem ciśnienia, spalin) i na tej podstawie, zgodnie z zaprogramowaną logiką i ustawionymi przez użytkownika lub instalatora parametrami, decyduje, które podzespoły włączyć i na jak długo lub z jaką mocą. Przykładowo, jeśli temperatura wody kotłowej spadnie poniżej zadanej, sterownik może włączyć pompę obiegu kotłowego (jeśli system tego wymaga, np. z zaworem mieszającym), uruchomić wentylator i podajnik paliwa, aby rozpalić lub podtrzymać palenisko. Gdy temperatura zbliży się do zadanej, może modulować pracę wentylatora i podajnika, by precyzyjnie utrzymać pożądany poziom ciepła (algorytmy PID). Jeśli czujnik CWU wykryje zbyt niską temperaturę w zasobniku ciepłej wody użytkowej, sterownik może priorytetyzować grzanie zasobnika, kierując całą moc kotła i pompę ładującą CWU na ten cel. Możliwości nowoczesnych sterowników są ogromne i obejmują pogodowe sterowanie temperaturą zasilania instalacji (tzw. krzywe grzewcze), programowanie tygodniowe pracy, współpracę z termostatami pokojowymi (jedno- lub wielostrefowymi), a nawet zdalną kontrolę przez internet. Ceny sterowników podstawowych zaczynają się od 300-500 zł, ale za zaawansowane modele z obsługą wielu obiegów, bufora ciepła i możliwością zdalnego zarządzania zapłacimy od 800 do nawet 2000 zł i więcej.

Podłączenie sterownika do poszczególnych komponentów odbywa się zazwyczaj przy pomocy kostek zaciskowych lub dedykowanych wtyczek. Schemat podłączenia, przedstawiony szczegółowo w instrukcji kotła i sterownika, musi być przestrzegany bezwzględnie. Błąd w podłączeniu jednego czujnika lub pomylenie sygnałów może skutkować tym, że system w ogóle nie ruszy, będzie pracował nieprawidłowo, lub – co gorsza – systemy bezpieczeństwa nie zadziałają w razie potrzeby. Przykład z życia: niewłaściwe podłączenie czujnika temperatury spalin, mającego informować sterownik o stanie paleniska, może prowadzić do tego, że kocioł będzie nadmiernie lub niedostatecznie podawał paliwo, generując kopcenie lub wygasanie. Albo: zamiana miejscami podłączenia pompy CO i pompy CWU spowoduje, że kocioł będzie grzał tylko wodę użytkową, ignorując obieg centralnego ogrzewania.

Ostatnim, ale kluczowym etapem elektrycznego "uzbrojenia" kotła jest kalibracja i ustawienie parametrów sterownika. Podłączenie to jedno, ale poprawne "nauczenie" sterownika, jak ma pracować z konkretnym paliwem, w konkretnej instalacji i budynku, to zupełnie inna kwestia. W kotłach na pellet czy ekogroszek wymaga to precyzyjnego dostrojenia ilości podawanego paliwa i ilości powietrza (obroty wentylatora), aby osiągnąć optymalne spalanie – wysoką sprawność i niską emisję zanieczyszczeń. To proces, który wymaga doświadczenia i czasem analizatora spalin. Nawet w kotłach gazowych konieczne jest ustawienie mocy maksymalnej, parametrów krzywej grzewczej, czy zaprogramowanie harmonogramów pracy. Błędnie ustawiony sterownik to kocioł, który zużywa więcej paliwa niż powinien, grzeje nierównomiernie, lub wymaga częstych interwencji użytkownika. Dobry fachowiec nie tylko podłączy kable, ale spędzi odpowiedni czas na zapoznaniu użytkownika z funkcjami sterownika i wstępnym skonfigurowaniu parametrów pracy, tak by użytkownik od razu wiedział, co i jak ustawiać. Czas instalacji elektrycznej i podłączenia sterownika to zazwyczaj od 2 do 5 godzin, w zależności od złożoności systemu (liczba obiegów, dodatkowe czujniki).

Niedocenianie etapu instalacji elektrycznej i programowania sterownika to ogromne ryzyko. To jak posiadanie sportowego samochodu z genialnym silnikiem (piec), ale bez właściwie podłączonej i skonfigurowanej elektroniki sterującej wtryskiem paliwa czy układem zapłonowym. Potencjał jest ogromny, ale auto albo nie odpali, albo będzie jeździć byle jak, paląc za dużo paliwa i kopcąc. W systemach grzewczych stawką jest nie tylko Twój rachunek za opał, ale komfort i bezpieczeństwo Twojej rodziny. Fachowiec z uprawnieniami elektrycznymi i doświadczeniem w podłączaniu konkretnego typu kotłów to tu nie fanaberia, a absolutna konieczność.

Napełnianie, odpowietrzanie i pierwsze uruchomienie pieca CO

Nadeszła chwila prawdy. Wszystkie rurki połączone, komin gotowy, elektryka zapięta na ostatni guzik. Ale system centralnego ogrzewania nie działa na sucho. Jego krwiobiegiem jest woda – nośnik ciepła. Etapy napełniania instalacji, usunięcia z niej powietrza, ustawienia prawidłowego ciśnienia i wreszcie – próbnego uruchomienia – to finalny akord instalacyjny. Te czynności, choć mogą wydawać się prozaiczne, są absolutnie kluczowe dla poprawnego i cichego działania systemu oraz dla jego długowieczności. Można mieć najlepiej połączone rury i najnowocześniejszy kocioł, ale jeśli w instalacji zostanie powietrze lub woda będzie miała złą jakość, pojawią się problemy. Pierwsze uruchomienie pieca CO to jak tchnięcie życia w techniczne cudo, ale tylko jeśli wszystkie poprzednie kroki wykonano bezbłędnie.

Pierwszym etapem, często pomijanym przez niewystarczająco skrupulatnych instalatorów, jest płukanie instalacji. Szczególnie dotyczy to nowych instalacji lub starych instalacji, do których podłączono nowy kocioł. W rurach, grzejnikach, podłodze (w ogrzewaniu podłogowym) mogą znajdować się resztki montażowe: opiłki metalu, resztki taśm teflonowych lub pakuł, kurz, konserwanty ze ściany grzejników, a w starszych instalacjach – osady, rdza, szlam. Wprowadzenie takiej "zupy" do nowego, często zaawansowanego kotła (z płytowymi wymiennikami, precyzyjnymi pompami i zaworami) to prosta droga do jego zanieczyszczenia i uszkodzenia. Płukanie powinno odbywać się czystą wodą (np. z wodociągu) i może być wykonane pod ciśnieniem sieci wodociągowej lub przy użyciu specjalnych pomp płuczących, często z dodatkiem środków chemicznych rozpuszczających osady (neutralizowane po płukaniu). Płucze się poszczególne obiegi, aż do momentu uzyskania czystej wody.

Po płukaniu lub w czystej instalacji następuje napełnianie wodą. Zazwyczaj instalacja napełniana jest wodą wodociągową poprzez tzw. zespół uzupełniania (np. zawór na zasilaniu zimną wodą podłączony do powrotu instalacji CO, często przez reduktor ciśnienia i zawór zwrotny). Napełnianie powinno przebiegać powoli, aby umożliwić powietrzu swobodne opuszczanie systemu. Kluczowe jest monitorowanie ciśnienia na manometrze kotła lub instalacji. Początkowe ciśnienie "na zimno" powinno wynosić zazwyczaj od 1 do 1.5 bara. Dokładna wartość zależy od wysokości statycznej instalacji – czyli odległości w pionie od manometru do najwyższego punktu systemu (np. najwyższego grzejnika lub odpowietrznika na strychu). Na każde 10 metrów wysokości statycznej przypada około 1 bar ciśnienia. Zaleca się ustawienie ciśnienia "na zimno" równego ciśnieniu statycznemu plus zapas około 0.2-0.5 bara. Pamiętaj, że to ciśnienie ustawiamy po raz pierwszy, zanim system zacznie grzać i zanim woda się rozszerzy! Warto również zadbać o jakość wody kotłowej, zwłaszcza przy twardej wodzie. Zbyt duża twardość prowadzi do osadzania kamienia kotłowego, co pogarsza wymianę ciepła i może uszkodzić kocioł i wymienniki. W niektórych przypadkach zaleca się uzdatnienie wody (np. zmiękczanie) lub zastosowanie inhibitorów korozji i osadzania się kamienia, aby przedłużyć żywotność instalacji.

Najbardziej irytującym i czasochłonnym etapem bywa odpowietrzanie. Powietrze w instalacji to problem. Zbiera się w najwyższych punktach, w załamaniach rur, wewnątrz grzejników, a nawet w pompach. Powietrze zakłóca cyrkulację wody (tworząc korki), powoduje hałas (bulgotanie!), zwiększa ryzyko korozji wewnątrz systemu (tlen z powietrza) i może prowadzić do pracy pompy "na sucho" i jej uszkodzenia. Odpowietrzanie wykonuje się przy zamkniętym zaworze napełniającym instalację, począwszy od najwyższych punktów – odpowietrzników ręcznych lub automatycznych na kolektorach, odpowietrzników na grzejnikach (małym kluczykiem lub śrubokrętem), a skończywszy na odpowietrznikach na samym kotle lub w okolicy pomp. Proces odpowietrzania często wymaga powtórzeń, ponieważ powietrze uwięzione w niższych częściach instalacji, gdy woda zaczyna krążyć i podgrzewać się, przemieszcza się w kierunku najwyższych punktów. Czasem pełne odpowietrzenie trwa kilka dni, podczas których instalacja grzeje, a powietrze stopniowo migruje do odpowietrzników. Może być konieczne ponowne uzupełnienie wody i odpowietrzanie aż do stabilizacji ciśnienia i braku bulgotania.

Gdy instalacja jest napełniona (woda powinna wypełnić system pod ciśnieniem "na zimno", np. 1.5 bara) i odpowietrzona, następuje moment próby. To właśnie etap pierwszego uruchomienia pieca CO. Zgodnie z instrukcją producenta, a często tylko przez uprawnionego instalatora lub serwisanta, kocioł zostaje włączony. Podczas pierwszego grzania należy:

• Dokładnie obejrzeć wszystkie połączenia hydrauliczne pod kątem nieszczelności – rozgrzana woda pod ciśnieniem łatwiej ujawnia mikroprzecieki. Nawet niewielka kropla wymagająca "skasowania" jest powodem do zatrzymania grzania i poprawki.

• Obserwować wzrost ciśnienia na manometrze – ciśnienie powinno rosnąć płynnie wraz ze wzrostem temperatury. Nadmierny, gwałtowny wzrost może świadczyć o problemach z naczyniem wzbiorczym (np. źle ustawione ciśnienie wstępne w naczyniu przeponowym lub jego awaria).

• Nasłuchiwać pracę systemu – szumy świadczą o przepływie wody, ale bulgotanie oznacza nadal uwięzione powietrze. Stukanie może wskazywać na problemy z rozszerzalnością termiczną rur (brak kompensacji).

• Sprawdzić poprawność działania pompy obiegowej – czy pracuje, czy woda krąży (można dotknąć rury za pompą – powinna być gorąca/ciepła), czy grzejniki/podłogówka zaczynają się równomiernie nagrzewać.

• Sprawdzić poprawność wskazań czujników na sterowniku – czy wyświetlana temperatura wody kotłowej odpowiada rzeczywistości (można porównać np. z termometrem tarczowym na rurze).

• W przypadku kotłów na paliwo stałe – obserwować proces spalania, kolor dymu z komina (powinien być ledwo widoczny, a nie czarny czy gęsty biały – choć biały na początku może oznaczać parę wodną ze spalin).

• Sprawdzić, czy system bezpieczeństwa zadziała w przypadku przekroczenia krytycznych parametrów (choć tego zazwyczaj nie testuje się w praktyce w domu, polegając na sprawności montażu, wyjątkiem bywa testowanie STB w kotłach na paliwo stałe, jeśli procedura producenta na to pozwala).

• Sprawdzić szczelność czopucha i podłączenia kominowego – czy nie ulatniają się spaliny w kotłowni. To można zrobić wizualnie lub przy pomocy detektora czadu, który powinien być zainstalowany w kotłowni.

Pierwsze godziny pracy systemu to najlepszy moment na wykrycie potencjalnych problemów. Profesjonalny instalator zostanie na tyle długo lub umówi się na wizytę kontrolną w ciągu pierwszych dni/tygodni pracy, aby upewnić się, że system działa stabilnie. Ten etap często kończy się szczegółowym przeszkoleniem użytkownika. To właśnie tutaj dowiadujesz się, jak obsługiwać sterownik (ustawiać temperatury, harmonogramy), jak monitorować ciśnienie w instalacji (i jak je uzupełniać, gdy spadnie), jak odpowietrzać grzejniki i co oznaczają poszczególne komunikaty lub kody błędów wyświetlane przez kocioł. Dobry instalator przekaże Ci wszystkie instrukcje i wyjaśni podstawowe czynności konserwacyjne. Nikt nie urodził się z wiedzą o obsłudze pieca. Czas poświęcony na szkolenie przez fachowca to najlepsza inwestycja w komfortowe i bezproblemowe użytkowanie systemu przez lata. Koszt tego etapu to przede wszystkim czas pracy fachowca, zwykle 2-4 godziny, ale jego wartość dla przyszłego komfortu jest bezcenna. Pamiętaj, że napełnienie instalacji to nie tylko "nalanie wody", ale precyzyjne ustawienie ciśnienia i gruntowne odpowietrzenie – od tego zależy, czy Twoje grzejniki będą grzać równomiernie i czy system będzie działał cicho, czy też każdego ranka przywita Cię bulgotanie i zimne kaloryfery na najwyższych piętrach.