Ciśnienie w instalacji CO w bloku – przewodnik praktyczny

Ciśnienie w instalacji CO w bloku to parametr kluczowy dla komfortu i bezpieczeństwa. Najpierw trzeba zrozumieć różnicę między ciśnieniem układu a ciśnieniem roboczym generowanym przez pompę oraz ustalić, czy instalacja jest otwarta czy zamknięta. Trzeci wątek to praktyczny pomiar i typowe problemy — odpowietrzanie, ubytki wody, nieszczelne naczynie wzbiorcze. Poniżej znajdziesz konkretne wartości, przykłady i kroki diagnostyczne.

- Różnica między ciśnieniem układu a ciśnieniem roboczym

- Otwarte vs zamknięte układy CO w blokach

- Prawidłowe ciśnienie robocze w mieszkalnych instalacjach CO

- Wpływ pompy obiegowej na stabilność ciśnienia

- Rola długości, przekrojów i armatury w kształtowaniu ciśnienia

- Hydrauliczne zjawiska i skoki ciśnienia w instalacji

- Pomiary, monitorowanie i interpretacja wartości ciśnienia

- Ciśnienie w instalacji CO w bloku - Pytania i odpowiedzi

Różnica między ciśnieniem układu a ciśnieniem roboczym

Ciśnienie układu to statyczna wartość mierzona przy wyłączonej pompie i równomiernie rozłożona po całym obiegu. W mieszkaniach typowo wynosi ono 1,0–1,5 bar przy zimnej instalacji i to jest punkt odniesienia dla naczynia wzbiorczego oraz zaworu napełniania. Ciśnienie robocze natomiast to suma ciśnienia statycznego i dopływu ciśnienia dynamicznego od pompy; zwiększenia rzędu 0,2–0,8 bar zależnie od charakterystyki pompy i strat hydraulicznych.

Rozróżnienie ma praktyczne znaczenie przy kalibracji i bezpieczeństwie instalacji. Naczynie wzbiorcze powinno być nastawione tak, by przy zimnym układzie gwarantować potrzebny zapas ciśnienia, a zawór bezpieczeństwa typowo ustawiony jest na 2,5–3,0 bar. Jeśli podczas pracy pompy odczyty dynamiczne regularnie zbliżają się do wartości bezpieczeństwa, konieczna jest weryfikacja naczynia, zaworu i dopływu wody.

— Mam 1,1 bar i górne grzejniki są zimne — mówi lokator. — Sprawdź odpowietrzenie, delta‑p przy pompie i ewentualne zamknięte zawory — odpowiada serwisant. Mierząc manometrami przed i za pompą można odróżnić, czy problem leży w niskim ciśnieniu statycznym, czy w zbyt dużych stratach i braku przepływu. To proste badanie wyjaśnia często źródło usterki.

Zobacz także: Jakie ciśnienie w instalacji CO z pompą ciepła?

Otwarte vs zamknięte układy CO w blokach

Otwarte układy mają zbiornik wyrównawczy otwarty na atmosferę, najczęściej umieszczony nad najwyższymi punktami instalacji. Ciśnienie statyczne w takim układzie zależy od wysokości słupa wody: około 0,098 bar na metr wysokości, czyli 10 m daje około 0,98–1,0 bar, a 15 m około 1,47 bar. Zamknięte układy z naczyniem wzbiorczym pracują pod kontrolowanym ciśnieniem i wymagają zaworu bezpieczeństwa oraz odpowiedniego przedmuchu naczynia.

Otwarte systemy częściej borykają się z napowietrzaniem i korozją, ponieważ dostęp tlenu sprzyja procesom korozyjnym i powstawaniu osadów w wężownicach czy grzejnikach. Zamknięte instalacje ograniczają dostęp powietrza i ułatwiają utrzymanie stabilnego ciśnienia, ale ich skuteczność zależy od prawidłowego doboru naczynia i ciśnienia wstępnego. W blokach modernizacje często polegają na przejściu na układy zamknięte, co zmniejsza potrzebę częstego odpowietrzania.

Przykład obliczeniowy: jeśli różnica wysokości od kotłowni do najwyższego punktu wynosi 28 m, statyczne ciśnienie u podstawy będzie około 2,7–2,8 bar, co należy uwzględnić przy doborze naczynia i zaworów. Naczynie wzbiorcze zwykle nastawia się z przedmuchem nieco niższym od ciśnienia w najwyższym punkcie, zwykle o 0,1–0,3 bar, by uniknąć zbędnego otwierania zaworu bezpieczeństwa. Dla małych budynków przedmuch 1,0–1,5 bar bywa wystarczający.

Zobacz także: Próba szczelności instalacji gazowej: jakie ciśnienie?

Prawidłowe ciśnienie robocze w mieszkalnych instalacjach CO

Dla instalacji mieszkaniowych standardowym celem jest ciśnienie statyczne 1,0–1,5 bar przy zimnym systemie. Podczas pracy, w wyniku rozszerzalności wody i ogrzewania, ciśnienie zwykle rośnie o 0,2–0,6 bar; dlatego robocze wartości mieszczą się zazwyczaj w granicach 1,2–2,2 bar, zależnie od objętości i konstrukcji instalacji. Zawory bezpieczeństwa są ustawiane na 2,5–3,0 bar i doraźne przekroczenia tej wartości należy traktować jako sygnał do kontroli naczynia wzbiorczego lub odprowadzania nadmiaru wody.

Naczynie wzbiorcze powinno mieć pojemność dobraną do objętości wody oraz współczynnika rozszerzalności przy planowanej maksymalnej temperaturze. Dla typowego mieszkania z instalacją zajmującą 50–150 l wody częstym wyborem jest naczynie 8–12 l, natomiast dla wspólnych pionów lub kotłowni stosuje się naczynia 35–100 l lub kilka równoległych zbiorników. Ceny naczynia zależą od pojemności i typu; orientacyjny zakres to 80–450 zł za sztukę.

Kontrole ciśnienia warto przeprowadzać co miesiąc w sezonie grzewczym i zawsze po większych pracach serwisowych. Nagły spadek ciśnienia wskazuje zwykle na nieszczelność lub spuszczenie wody, a systematyczny wzrost bez dopuszczania wody sugeruje utratę sprężenia przez naczynie wzbiorcze. Jeśli dopuszczenie wody staje się rutyną częściej niż raz na dwa tygodnie, należy przeprowadzić diagnostykę, bo koszty eksploatacji i ryzyko korozji rosną.

Wpływ pompy obiegowej na stabilność ciśnienia

Pompa obiegowa generuje różnicę ciśnień niezbędną do przepływu przez grzejniki i piony; jej parametrem jest wysokość podnoszenia wyrażona w metrach słupa wody, przeliczalna na bary (1 m ≈ 0,098 bar). Typowe pompy stosowane w mieszkaniach mają wysokość 3–6 m (0,29–0,59 bar) i moc 25–100 W, co wystarcza dla pojedynczego obiegu w klatce. W większych instalacjach wymagane są pompy o większym przepływie i wyższym headzie, a ich charakterystyka wpływa bezpośrednio na stabilność ciśnienia.

Zbyt mocna pompa może wywołać hałas, pulsacje i zamykanie zaworów termostatycznych, co skutkuje nierównomiernym ogrzewaniem i wzrostem zużycia energii. Z kolei pompa o zbyt niskiej wydajności nie zapewni minimalnego przepływu, więc grzejniki będą niedogrzane, a kocioł może wyświetlać błędy z powodu niewystarczającego przepływu. Nowoczesne pompy z regulacją różnicy ciśnień albo z modulacją obrotów poprawiają stabilność i oszczędność; ich wymiana kosztuje zwykle 300–1 500 zł z montażem.

Aby utrzymać stabilność ciśnienia, stosuje się zawory różnicowe, bypassy i zawory regulacyjne na gałęziach. Pomiar delta‑p przed i za odgałęzieniem pozwala określić, czy trzeba zmniejszyć prędkość pompy lub zmienić przekroje rur; typowe wartości delta‑p dla bocznych gałęzi to 0,02–0,2 bar przy normalnym przepływie. Prosty test diagnostyczny polega na zmniejszeniu obrotów pompy i obserwacji zmian w rozkładzie temperatur; jeśli spadnie hałas i poprawi się równomierność, pompa była dominująca.

Rola długości, przekrojów i armatury w kształtowaniu ciśnienia

Przekrój rur decyduje o prędkości przepływu i wielkości strat hydraulicznych, dlatego dobór średnic jest kluczowy. Zwykle stosuje się popularne średnice: 15 mm, 18–20 mm, 22 mm, 28 mm i 32 mm; każda z nich ma inną granicę ekonomiczną przy danym przepływie. Orientacyjnie: 1 kW mocy przy deltaT 20°C to około 0,72 l/min, więc radiator 10 kW potrzebuje blisko 7,2 l/min; przy tej wartości za mały przekrój znacząco zwiększy straty i wymusi mocniejszą pompę.

Długość trasy oraz armatura znacząco podnoszą straty ciśnienia; każdy element jak kolanko, trójnik lub zawór ma swój współczynnik odporności hydraulicznej. W przybliżeniu pełne kolanko może odpowiadać 0,5–3 m ekwiwalentu rury, a zawór częściowo zamknięty może dorzucić kilka metrów strat, zależnie od prędkości przepływu. Projektowanie powinno uwzględniać te ekwiwalenty i unikać zbędnych przejść, co redukuje koszty pompy i zużycie energii.

Orientacyjne ceny materiałów wpływających na ciśnienie: rury PEX 16 mm 3–6 zł/m, PEX 20 mm 8–12 zł/m, miedź 15 mm 10–18 zł/m, 22 mm 15–30 zł/m. Zawory regulacyjne kosztują zwykle 40–250 zł za sztukę, a dodatkowe kształtki od 3 do 40 zł zależnie od typu. Przy modernizacji pionu na 22 mm materiał może kosztować 1 000–3 000 zł dla pojedynczej klatki, a robocizna i armatura podnoszą wydatki.

Hydrauliczne zjawiska i skoki ciśnienia w instalacji

Nagłe zamknięcie zaworu, szybkie odcięcie przepływu lub zatrzymanie pompy wywołuje falę ciśnienia znaną jako uderzenie hydrauliczne. Taka fala może zwiększyć lokalne ciśnienie wielokrotnie względem ciśnienia statycznego i prowadzić do otwarcia zaworu bezpieczeństwa, poluzowania złącz lub mikropęknięć w instalacji. Skutki bywają krótkotrwałe, ale naprawy uszczelek, wymiana zaworów i montaż tłumików bywają kosztowne i czasochłonne.

Kawitacja pojawia się, gdy lokalne ciśnienie spadnie poniżej ciśnienia pary wody i tworzą się pęcherzyki pary, które następnie implodują, uszkadzając wirnik pompy. Objawy to dudnienie, wibracje, spadek wydajności i częstsze awarie; przyczyną jest zwykle zbyt niskie ciśnienie na ssaniu, złe ustawienie pompy lub zatkany filtr. Rozwiązaniem jest zwiększenie ciśnienia statycznego, poprawa układu ssawnego i regularne czyszczenie filtrów.

Rozszerzalność cieplna wody powoduje podniesienie ciśnienia instalacji — typowo o 0,1–0,6 bar, w zależności od objętości i różnicy temperatur. Jeśli naczynie wzbiorcze utraci przedmuch, to nawet niewielki wzrost temperatury może spowodować okresowe otwieranie zaworu bezpieczeństwa i utratę wody. Dodatkowe tłumiki pulsacji przy pompach i filtry siatkowe redukują negatywne efekty hydrauliczne i wydłużają żywotność instalacji.

Pomiary, monitorowanie i interpretacja wartości ciśnienia

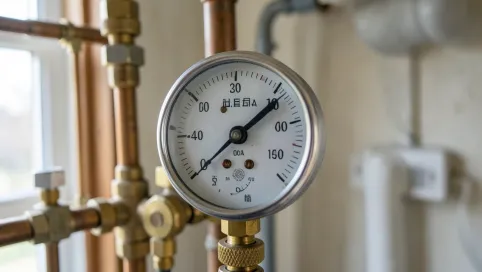

Manometr analogowy umieszczony przy kotle to podstawowe narzędzie do monitorowania ciśnienia; powinien być czytelny i skontrolowany co sezon. Dla diagnostyki warto zastosować także drugi manometr przed i za pompą, aby odczytać delta‑p, oraz czujniki cyfrowe lub rejestratory do analizy trendów; cyfrowy czujnik kosztuje zwykle 200–800 zł, a rejestratory 400–1 500 zł. Systematyczne pomiary pomagają wychwycić nieszczelności i zjawiska pulsacyjne zanim doprowadzą do awarii.

Aby skutecznie zmierzyć i zdiagnozować problemy z ciśnieniem wykonaj proste kroki kontrolne. Zaczynamy od pomiaru ciśnienia przy zimnym układzie, potem uruchamiamy ogrzewanie i porównujemy odczyty gorące. Kolejne kroki obejmują odpowietrzenie, kontrolę delta‑p przy pompie i weryfikację przedmuchu naczynia wzbiorczego; poniżej znajdziesz praktyczną listę kroków. Regularne wykonywanie tej procedury umożliwia szybkie wychwycenie odchyleń i zaplanowanie napraw.

- Sprawdź ciśnienie przy zimnym kotle — cel: 1,0–1,5 bar.

- Uruchom ogrzewanie, odczytaj ciśnienie gorące; wzrost 0,2–0,6 bar jest dopuszczalny.

- Odpowietrz grzejniki zaczynając od najwyższego punktu.

- Zmierzyć delta‑p przed i za pompą; oczekiwane 0,02–0,2 bar.

- Sprawdź przedmuch naczynia poprzez pomiar ciśnienia po odcięciu i napełnieniu systemu.

- Jeśli zawór bezpieczeństwa wypuszcza wodę lub ciśnienie znacznie spada, szukaj nieszczelności.

Interpretacja wyników wymaga uwagi: ciśnienie zimne poniżej 0,8 bar zwykle oznacza nieszczelność lub zbyt mały przedmuch naczynia; warto to skorygować od razu. Gorące ciśnienie powyżej 2,5 bar sugeruje utratę sprężystości naczynia lub problem z bezpieczeństwem; powtarzające się otwarcia zaworu wymagają pilnej interwencji. Drgania manometru, skoki wskazań czy głośne pompy to znaki, że instalacja ma powietrze, pulsacje lub problemy z przepływem i trzeba je eliminować.

Ciśnienie w instalacji CO w bloku - Pytania i odpowiedzi

Jakie jest prawidłowe ciśnienie robocze w instalacji CO w bloku?

Zależy od typu instalacji i parametrów urządzeń, ale najczęściej mieści się w zakresie około 1–2 bar, z dopuszczalnym zapasem 0,5–3 bar w zależności od producenta i konstrukcji. Ważne jest utrzymanie stabilnego ciśnienia, aby nie dochodziło do częstych skoków.Co wpływa na wahania ciśnienia i jak je ograniczyć?

Najważniejsze czynniki: długość i przekrój rur, opory przepływu, zanieczyszczenia w systemie, stan pompy obiegowej, zawory i armatura, a także nagłe wyłączenia pompy. Ograniczyć je można poprzez prawidłowe zaprojektowanie układu, regularne odpowietrzanie, filtrowanie, utrzymanie pompy w dobrym stanie oraz odpowiednie ustawienie regulatorów i zestawu zasilającego.Gdzie i jak mierzyć ciśnienie w instalacji CO?

Pomiar najlepiej prowadzić w miejscach dostępowych do sieci zasilającej i powrotnej, blisko źródeł zasilania (kocioł, pompa). Wskazane jest użycie dedykowanego manometru w punkcie roboczym, monitorowanie wartości na stałe (jeśli to możliwe) oraz porównywanie odczytów z wartościami referencyjnymi podanymi przez producenta.Jakie typowe problemy magazynujące się przy ciśnieniu występują i jak je rozwiązywać?

Najczęściej: zbyt wysokie lub zbyt niskie ciśnienie, hałas, powstanie zakamarki powietrznej, korozja i osady, nieszczelności. Rozwiązania obejmują: odpowietrzenie systemu, regulację pracy pompy, czyszczenie i płukanie obiegu, sprawdzenie i naprawę nieszczelności, a także dostosowanie parametrów pracy kotła i bufora ciepła do aktualnego zapotrzebowania.