Przewijanie silników elektrycznych – przewodnik

Wyobraź sobie, że w środku zmiany na hali produkcyjnej Twój silnik elektryczny nagle milknie – uzwojenia spalone od przegrzania, a linia stoi. Zamiast paniki i kosztów nowej jednostki, fachowe przewijanie przywraca mu życie za ułamek ceny. W tym artykule rozłożymy proces na czynniki pierwsze: od powodów, dla których warto regenerować zamiast wymieniać, przez budowę silnika, aż po precyzyjne kroki demontażu, usuwania starych uzwojeń, nawijania nowych, zabezpieczania i testów. Oszczędzisz nerwy, pieniądze i środowisko, poznając, jak specjaliści ratują te niezawodne maszyny.

- W jakim celu przewija się silniki elektryczne?

- Budowa silnika elektrycznego przed przewijaniem

- Demontaż silnika elektrycznego do przewijania

- Usuwanie uzwojenia w silniku elektrycznym

- Nawijanie nowego uzwojenia silnika

- Zabezpieczenie uzwojenia silnika elektrycznego

- Złożenie i testy przewijanego silnika

- Pytania i odpowiedzi

W jakim celu przewija się silniki elektryczne?

Silniki elektryczne napędzają przemysłową rzeczywistość – od pomp i wentylatorów po taśmy produkcyjne i wózki widłowe. Ich uzwojenia ulegają awarii przez przeciążenia, wilgoć czy starzenie izolacji, co grozi przestojem całej operacji. Przewijanie staje się ratunkiem, przywracając pełną sprawność bez kupna nowego egzemplarza. Koszt regeneracji to zazwyczaj 30-50% ceny nowej jednostki, a czas naprawy skraca się do dni zamiast tygodni. Ekologicznie to wybór przyszłości: mniej odpadów, recykling miedzi i stali.

W fabryce automotive, gdzie silnik 15 kW padł podczas nocnej zmiany, przewijanie uratowało kontrakt wart setki tysięcy. Mechanik wspominał: „Klient myślał o wymianie, ale po teście obciążeń silnik działa jak nowy, ciszej i chłodniej”. Proces eliminuje ryzyko niedopasowania parametrów z nową jednostką. Specjaliści podkreślają, że dobrze przewity silnik wytrzymuje kolejne lata intensywnej eksploatacji. To nie łatanie, lecz odbudowa z wyższej jakości materiałów.

Przewijanie dostosowuje uzwojenia do nowszych standardów efektywności energetycznej. W erze rosnących cen prądu, optymalizacja strat cieplnych staje się priorytetem. Regeneracja pozwala na modernizację, np. zmianę liczby biegunów dla innej prędkości obrotowej. Firmy oszczędzają na utylizacji starego silnika, unikając opłat za złom elektromechaniczny. W 2024 roku raporty branżowe wskazują na 20% wzrost zleceń na przewijanie w sektorze manufacturing.

Zobacz także: 5 Zasad Elektryka: Bezpieczeństwo przy pracy

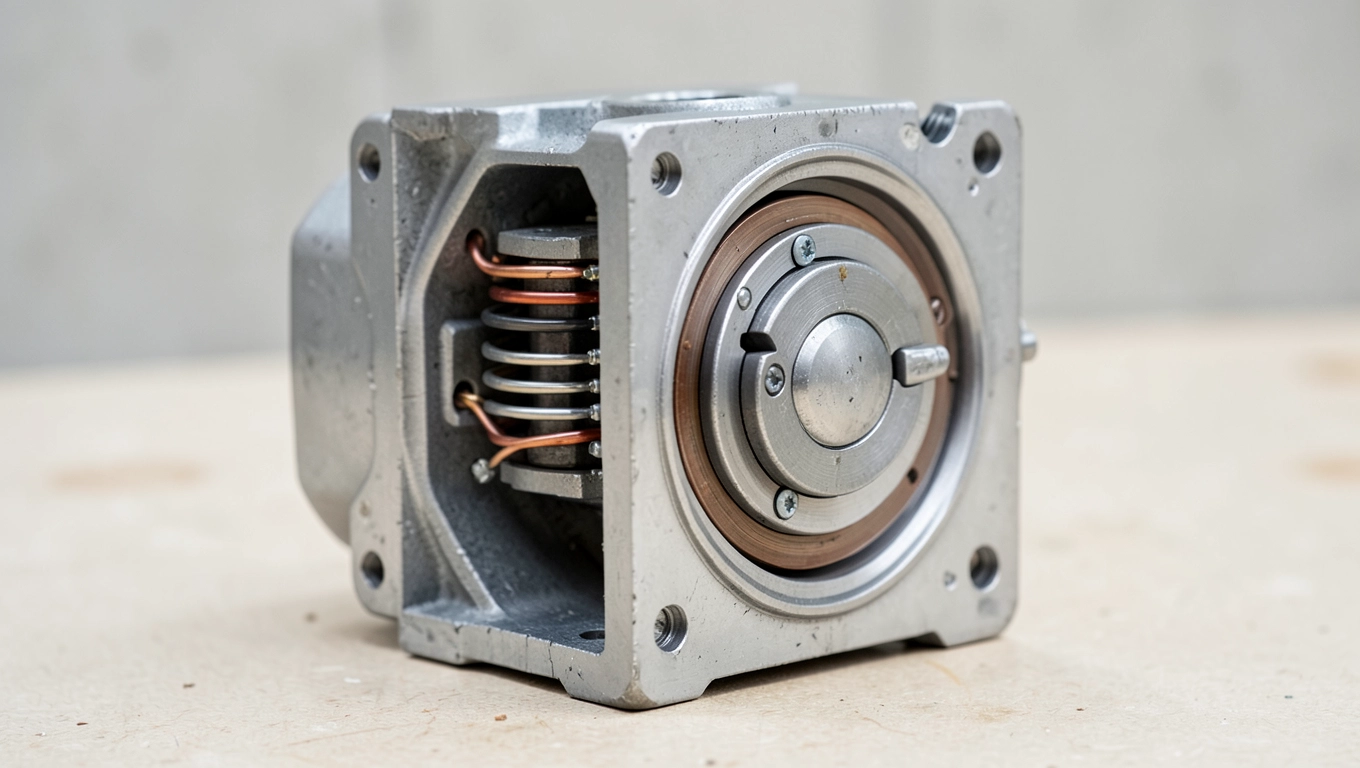

Budowa silnika elektrycznego przed przewijaniem

Silnik elektryczny składa się z nieruchomego stojana i ruchomego wirnika, zamkniętych w aluminiowym lub żeliwnym kadłubie. Stojan to pakiet blach transformatorowych, na których nawinięte są uzwojenia fazowe – cewki z drutu miedzianego emaliowanego. Rdzeń wirnika analogicznie zbudowany przyjmuje pole magnetyczne, generując moment obrotowy. Szczelinę powietrzną między nimi minimalizuje straty magnetyczne. Łożyska i wentylator zapewniają chłodzenie podczas pracy.

Uzwojenia stojana dzielą się na główne i pomocnicze w silnikach jednofazowych, lub symetryczne w trójfazowych. Izolacja drutu musi wytrzymywać napięcia do 1000 V i temperatury powyżej 150°C. W większych silnikach stosuje się taśmy izolacyjne między warstwami. Wirnik klatkowy zawiera pręty aluminiowe lub miedziane, krótkie zamykacze. Całość impregnuje lakier lub żywica dla wibracji i wilgoci odporności.

Przed przewijaniem specjaliści mierzą parametry: rezystancję uzwojeń, indukcyjność i prądy rozruchowe. Typowy silnik asynchroniczny ma 2-8 biegunów, mocy od 0,1 do ponad 1000 kW. Budowa asynchroniczna dominuje ze względu na prostotę i niezawodność. W stojanie rowki półzamknięte ułatwiają nawijanie. Zrozumienie tej struktury pozwala precyzyjnie zaplanować regenerację.

Zobacz także: Zasady BHP w pracy elektryka – kluczowe reguły

Demontaż silnika elektrycznego do przewijania

Demontaż zaczyna się od odłączenia zasilania i zdjęcia kopuły wentylatora. Kluczowe narzędzie to imadło i wyciągacze łożyskowe, by uniknąć uszkodzeń wału. Odkręcamy pokrywę stojana, wyciągając wirnik pionowo. W silnikach z hamulcem najpierw demontujemy tarczę magnetyczną. Notujemy pozycje przewodów i oznaczenia faz. Cały proces trwa 1-2 godziny dla standardowej jednostki.

Kroki demontażu w kolejności

- Odłączenie kabli i oznaczenie faz A, B, C.

- Zdemontowanie wentylatora i pierścienia oporowego.

- Wyjęcie wirnika za pomocą suwaka lub prasy hydraulicznej.

- Odkręcenie dekonstrukcji stojana i usunięcie szczotek w silnikach DC.

- Oczyszczenie kadłuba z pyłu i resztek impregnatu sprężonym powietrzem.

W większych silnikach stosuje się dźwigniki i wózki transportowe. Błędy jak forcowne wyciąganie wirnika prowadzą do rys na rdzeniu. Zawsze sprawdzamy luz szczelinowy – nominalnie 0,2-1 mm. Demontaż ujawnia ukryte wady, np. przebarwienia blach od przegrzania. Fachowcy fotografują etapy dla dokumentacji.

Po demontażu waży się wirnik i stojan, by oszacować masę miedzi do wymiany. W silnikach IP55 dodatkowo usuwa się uszczelki. Proces wymaga czystego warsztatu, wolnego od ferromagnetycznych opiłków. Gotowy stojan trafia na stół nawijarski.

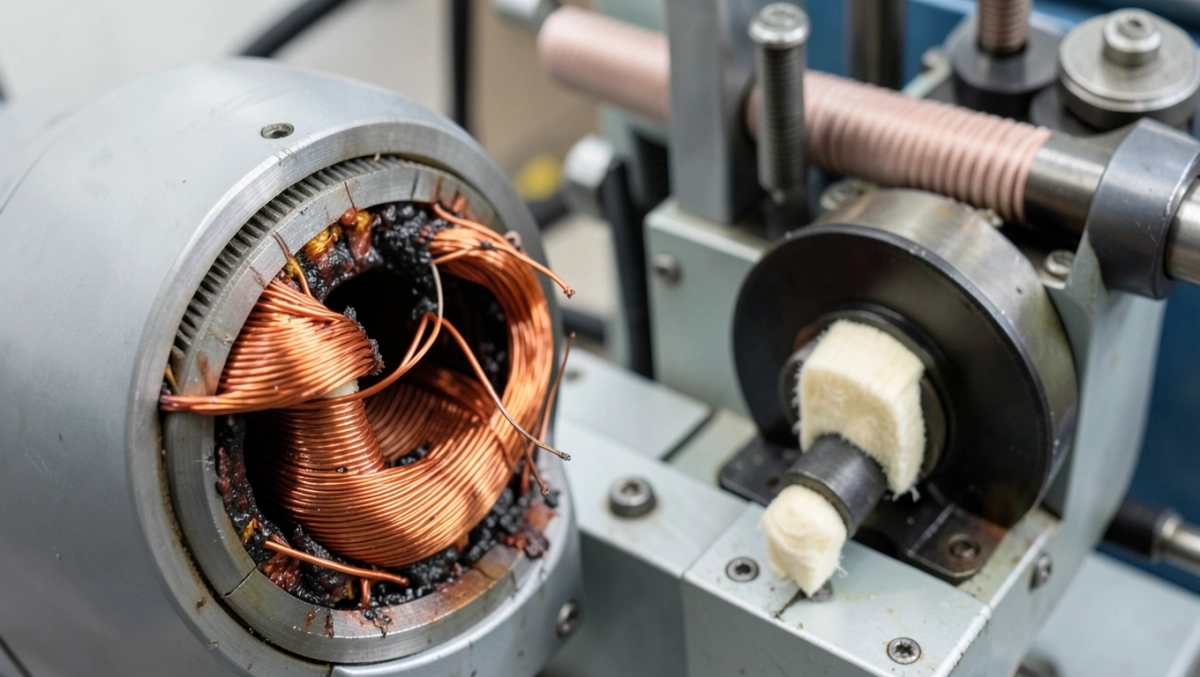

Usuwanie uzwojenia w silniku elektrycznym

Usuwanie zaczyna się od wypalenia starych uzwojeń w piecu termicznym do 400-500°C. Wysoka temperatura topi impregnat i emalię, ułatwiając wyciąganie drutu. Czas wypału to 4-8 godzin, zależnie od mocy silnika. Następnie rdzeń szczotkujemy stalowymi szczotkami, usuwając resztki izolacji. Unikamy przegrzania blach powyżej Curie's point, by nie stracić właściwości magnetycznych.

Metody usuwania uzwojeń

- Wypalanie piecowe – najczystsze, dla precyzyjnych rdzeni.

- Chemiczne trawienie – dla małych silników, rozpuszczalniki izolacji.

- Mechaniczne cięcie – frezarki lub noże, ryzykowne dla rowków.

Po oczyszczeniu mierzymy głębokość rowków mikrometrem – strata powyżej 0,5 mm wymaga naprawy. Wypalone uzwojenia ważymy, odzyskując miedź do recyklingu. Proces ten odsłania mikropęknięcia izolacji lub zwęglenia. Specjaliści z praktyki radzą: „Zawsze sprawdzaj rowki pod kątem 45°, tam gromadzi się najwięcej osadu”.

Rdzeń po usunięciu uzwojeń impregnujemy pod próżnią lakierem izolacyjnym. Suszymy w piecu konwekcyjnym. Ta faza przywraca szczelność magnetyczną. Dla wirników klatkowych stosuje się inną technikę – frezowanie prętów i zalewanie aluminium.

Nawijanie nowego uzwojenia silnika

Nawijanie zaczyna się od wyboru drutu: emaliowany miedź klasy H (180°C) lub podwójnie izolowany. Maszyna nawijarka automatycznie układa cewki wg schematu gwiazda/trójkąt. Liczba zwojów oblicza wzór: N = (U * k) / (f * Φ), gdzie U to napięcie. Warstwy separuje taśmą poliestrową. Precyzja zapewnia symetrię faz, minimalizując drgania.

W stojanie nawija się uzwojenia rozłożone lub koncentryczne. Dla wirnika – short-pitch o skróceniu 5-10% dla redukcji harmonicznych. Drut o średnicy 0,5-3 mm dobiera się do prądu znamionowego. Cewki formuje na szablonach, by idealnie wpasować w rowki. Proces dla silnika 10 kW trwa 2-4 godziny.

Automatyczne nawijarki z PLC kontrolują napięcie i prędkość. Ręczne nawijanie rezerwujemy dla prototypów lub niestandardowych kształtów. Po nawinięciu sprawdza się rezystancję omomierzem – różnica faz poniżej 0,5%. Nowe uzwojenia projektuje się na wyższą sprawność, np. IE3 standard.

Wykres poniżej porównuje czasy nawijania metodami:

Zabezpieczenie uzwojenia silnika elektrycznego

Zabezpieczenie impregnuje uzwojenia pod próżnią w kadzi z żywicą epoksydową lub lakierem fenolowym. Próżnia usuwa powietrze z rowków, zapewniając pełne przesiąknięcie. Ciśnienie nadciśnienia 2-4 bary wciska impregnat w mikropory. Proces trwa 30-60 minut, po czym suszymy w piecu 120-150°C przez 12 godzin. To chroni przed wilgocią, wibracjami i chemikaliami.

Klasy izolacji F lub H dobiera się do warunków pracy. W silnikach morskich stosuje się żywice antykorozyjne. Test penetracji lakierem potwierdza brak pęcherzy. Zabezpieczone uzwojenia wytrzymują 20% wyższe obciążenia termiczne. Specjaliści notują: „Dobry impregnat przedłuża życie silnika o dekadę”.

Dla wirników klatkowych zalewa się aluminium pod ciśnieniem, hartując w wodzie. Powłoki antykorozyjne na kadłubie dodają IP67 ochrony. Końcowa kontrola wizualna szuka nieszczelności. Zabezpieczenie to klucz do niezawodności w trudnych środowiskach.

Porównanie trwałości impregnatów:

| Typ impregnatu | Trwałość [lata] | Odporność na wilgoć |

|---|---|---|

| Lakier fenolowy | 10-15 | Średnia |

| Żywica epoksydowa | 15-25 | Wysoka |

| Poliester pod próżnią | 20+ | Bardzo wysoka |

Złożenie i testy przewijanego silnika

Złożenie zaczyna się od montażu wirnika w stojan, kontrolując szczelinę mikrometrem. Smarujemy łożyska i zakładamy uszczelki. Podłączamy przewody wg schematu, montując skrzynkę zaciskową. Wentylator i kopuła na końcu. Całość waży się i balansuje dynamicznie. Złożony silnik wygląda jak fabryczny.

Testy elektryczne: meggerem mierzymy izolację – min. 100 MΩ przy 500 V. Obciążamy na hamowni prądem znamionowym, sprawdzając temperaturę i wibracje. Próba zwarciowa symuluje rozruch. Sprawność oblicza z mocy wyjściowej. Tolerancja parametrów to ±2%.

Lista kluczowych testów

- Izolacja międzyfazowa i do masy.

- Rozruch bez obciążenia – prąd i obroty.

- Test obciążeniowy 125% In przez 2h.

- Analiza widma drgań akcelerometrem.

- Pomiary hałasu poniżej 85 dB.

W case study z tartaku silnik po przewijaniu przeszedł 500-godzinny test bez awarii. Certyfikat sprawności dołącza do gwarancji. Gotowa jednostka wraca do klienta z protokołem. Regeneracja kończy pełen cykl życia silnika elektrycznego.

Pytania i odpowiedzi

-

Co to jest przewijanie silników elektrycznych?

Przewijanie silników elektrycznych to proces regeneracji uzwojeń stojana i wirnika poprzez demontaż uszkodzonych cewek, nawinięcie nowych drutów miedzianych izolowanych oraz ponowne zmontowanie silnika, co przywraca jego pełną sprawność bez konieczności wymiany całej jednostki.

-

Jak zbudowany jest typowy silnik elektryczny?

Silnik elektryczny składa się z nieruchomego stojana, czyli kadłuba wyłożonego pakietami odizolowanych blach ze stali transformatorowej z nawiniętymi uzwojeniami, oraz ruchomego wirnika o podobnej budowie z własnym uzwojeniem, przekształcając energię elektryczną w mechaniczną.

-

Dlaczego uzwojenia silników elektrycznych ulegają uszkodzeniom?

Uzwojenia psują się głównie z powodu przegrzania spowodowanego przeciążeniem, zwarć elektrycznych, wilgoci, wibracji mechanicznych lub starzenia się izolacji drutu miedzianego, co uniemożliwia prawidłową pracę silnika.

-

Jakie są zalety przewijania silnika zamiast jego wymiany?

Przewijanie jest ekonomiczną i ekologiczną metodą naprawy, oszczędzającą koszty zakupu nowego silnika, redukującą odpady oraz przywracającą pełną sprawność urządzenia przez autoryzowany serwis, co przedłuża żywotność maszyn w przemyśle.