Płyn do instalacji CO przeciw kamieniowi kotłowemu 2025 – wybierz najlepszy środek

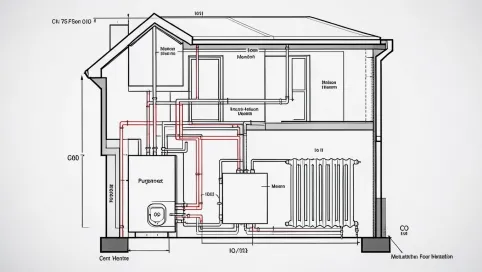

Problem kamienia w instalacjach centralnego ogrzewania bywa zaskakująco powszechny i potrafi powodować poważne problemy z wydajnością, podobnie jak uciążliwy osad w czajniku. Co zrobić, gdy takim „czajnikiem” staje się nasz piec grzewczy lub pompa ciepła, czyli kluczowy element systemu ogrzewania domu? Istnieje skuteczne remedium – płyn do instalacji CO przeciw kamieniowi, specjalistyczny środek chemiczny zaprojektowany, by zapobiegać odkładaniu się twardych osadów mineralnych i chronić całą instalację przed korozją oraz spadkiem efektywności. Dzięki systematycznemu zastosowaniu takiego środka możliwe jest utrzymanie układu w dobrej kondycji na lata, ograniczenie kosztów eksploatacyjnych związanych z przeglądami i remontami, a także zmniejszenie ryzyka awarii związanych z zatorami i podwyższonymi temperaturami.

- Dlaczego kamień kotłowy osadza się w instalacji centralnego ogrzewania?

- Konsekwencje osadzania się kamienia w systemie grzewczym

- Rodzaje płynów przeciw kamieniowi: środki czyszczące i inhibitory

- Kiedy stosować płyn czyszczący, a kiedy prewencyjny inhibitor?

- Jak prawidłowo zastosować płyn przeciw kamieniowi w instalacji CO?

Analizując wpływ nieuzdatnionej wody na systemy grzewcze, napotykamy na konkretne, często bolesne dla portfela dane. Spójrzmy na typowe konsekwencje ignorowania problemu osadzania się kamienia i korozji w polskich domach na przestrzeni kilku lat użytkowania instalacji grzewczej:

| Problem (Okres 5 lat) | System bez zabezpieczenia | System zabezpieczony płynem (inhibitor) |

|---|---|---|

| Średnia utrata sprawności źródła ciepła (palnik/wymiennik) | ~10-15% (w zależności od twardości wody i temp.) | ~1-2% (minimalne osady, głównie wpływ kurzu/powietrza) |

| Dodatkowy koszt ogrzewania (na sezon grzewczy, przykład dom 150m²) | ~500-1500 zł (wzrost zużycia paliwa) | ~50-100 zł (znikomy wzrost zużycia paliwa) |

| Ryzyko awarii głównego wymiennika ciepła (koszt wymiany 2000-8000+ zł) | Wysokie (często skrócenie żywotności do 7-10 lat) | Niskie (żywotność zgodna z przewidywaniami producenta, 15-20+ lat) |

| Częstość awarii pomp obiegowych/zaworów (koszt wymiany/naprawy 300-1500 zł) | Średnie do Wysokiego (blokowanie, przegrzewanie) | Niskie (ochrona ruchomych części) |

| Konieczność czyszczenia chemicznego (koszt 1500-3000 zł) | Bardzo wysokie (często co kilka lat) | Niskie (tylko przy poważnym zaniedbaniu lub przed pierwszym zabezpieczeniem) |

Te liczby dają do myślenia i jasno wskazują, że problem kamienia to nie tylko abstrakcyjna teoria, ale realny cios w nasz domowy budżet i komfort życia. Pokazują, jak pozornie niewielki wydatek na specjalistyczny środek może przynieść wymierne korzyści, chroniąc naszą inwestycję i ograniczając nieprzewidziane koszty. Zainwestowanie w odpowiednią chemię to często gra na dłuższą metę, która po prostu się opłaca.

Oczywiście, oprócz czysto finansowych aspektów, dochodzi jeszcze kwestia niezawodności systemu. Kiedy za oknem mróz szczypie w uszy, ostatnią rzeczą, której potrzebujemy, jest awaria ogrzewania spowodowana przez coś tak prozaicznego jak osad kamienia. Zapobieganie jest tu kluczem do świętego spokoju i komfortu cieplnego, na który wszyscy liczymy w sezonie grzewczym.

Zobacz także: Wzór protokołu 5-letniego przeglądu instalacji elektrycznej

Poniższy wykres ilustruje przybliżony koszt całkowity systemu grzewczego (uwzględniając energię i konserwację/naprawy) w przypadku zaniedbania ochrony przed kamieniem w porównaniu do systemu zabezpieczonego odpowiednim płynem na przestrzeni kilku lat:

Dlaczego kamień kotłowy osadza się w instalacji centralnego ogrzewania?

Historia kamienia kotłowego w instalacji CO zaczyna się w momencie, gdy do systemu wlewamy wodę, która nie została odpowiednio uzdatniona. Największym winowajcą jest tzw. twardość wody, czyli obecność w niej rozpuszczonych minerałów, głównie soli wapnia (Ca²⁺) i magnezu (Mg²⁺).

Kiedy woda zawierająca te związki dostaje się do obiegu grzewczego i zaczyna być podgrzewana, dochodzi do chemicznego teatru. W podwyższonej temperaturze, zwłaszcza powyżej 60°C, rozpuszczalność węglanów wapnia i magnezu maleje. Związki te zaczynają wytrącać się z roztworu w formie stałej, tworząc krystaliczne osady, które przylegają do powierzchni instalacji.

Zobacz także: Protokół przeglądu instalacji elektrycznej w mieszkaniu – wzór

Ten proces jest najintensywniejszy w miejscach, gdzie temperatura wody jest najwyższa i gdzie następuje jej gwałtowne nagrzewanie. Myślmy o wymienniku ciepła w kotle, wężownicy w zasobniku ciepłej wody użytkowej czy grzałkach w elektrycznych podgrzewaczach. To właśnie tam, na tych gorących "płytach grzewczych" systemu, kamień osadza się najszybciej i najgrubiej.

Wyobraźmy sobie mikroskopijną skalę: woda przepływa przez wymiennik o temperaturze znacznie wyższej niż w reszcie obiegu. Bezpośrednio przy gorącej ściance metalowej woda osiąga lokalnie wyższą temperaturę, sprzyjając wytrącaniu. Cząsteczki węglanów zaczynają przyczepiać się do metalu, tworząc warstwę izolującą, która z czasem narasta, niczym korale na rafie.

Problem twardej wody jest w Polsce zróżnicowany regionalnie. W niektórych rejonach, zwłaszcza na południu i w centralnej części kraju, woda jest naturalnie bardzo twarda, zawierając od 200 do nawet 400 mg/L CaCO₃ ekwiwalentu, co odpowiada 11-22 dH (stopni niemieckich) lub więcej. To prawdziwe pole minowe dla niezabezpieczonej instalacji CO.

Warto wiedzieć, że nie tylko twardość ogólna, ale i twardość węglanowa (przejściowa), odpowiedzialna za osady kamienia, ma kluczowe znaczenie. To właśnie sole kwasu węglowego, głównie wodorowęglany, pod wpływem temperatury przechodzą w nierozpuszczalne węglany. Reakcja wygląda mniej więcej tak: Ca(HCO₃)₂ + Ciepło → CaCO₃↓ + H₂O + CO₂↑. Prosta chemia, fatalne skutki praktyczne.

Szybkość osadzania się kamienia zależy od kilku czynników: temperatury pracy systemu (wyższa temperatura to szybsze osadzanie), ilości świeżej wody uzupełnianej do układu (im więcej "nowej" twardej wody, tym gorzej) oraz specyfiki samej instalacji (konstrukcja wymienników, prędkość przepływu). Nawet woda studzienna czy woda z wodociągu miejskiego, o pozornie akceptowalnej twardości, w dużych ilościach wtłaczanych do systemu grzewczego potrafi zbudować solidną warstwę kamienia przez lata.

Istotnym, choć często pomijanym, aspektem jest także obecność rozpuszczonego tlenu i innych gazów w wodzie. W zamkniętym obiegu CO ilość tlenu powinna być minimalna po pierwszym odpowietrzeniu. Jednak każdy nowy dopływ wody uzupełniającej wnosi tlen i świeże sole, co nie tylko karmi "problemy z kamieniem", ale i sprzyja korozji. Częściowo odpowietrzona, twarda woda w ciepłym obiegu to wręcz zaproszenie dla obu tych procesów niszczących instalację.

Choć kamień osadza się przede wszystkim na najgorętszych powierzchniach, tj. wymiennikach, to z czasem osady mogą gromadzić się również w rurach, zwłaszcza tych o mniejszej średnicy lub w miejscach o spowolnionym przepływie, w kolankach czy przy zaworach. Ten narastający "nalot" stopniowo zmniejsza wewnętrzną średnicę rur, utrudniając przepływ wody, co ma dalsze, kaskadowe negatywne skutki dla całego systemu.

Pamiętajmy, że problem osadzania się kamienia nie dotyczy tylko starych, otwartych systemów grzewczych. W nowoczesnych, szczelnych układach zamkniętych, gdzie teoretycznie minimalizuje się dolewanie świeżej wody, jeden-dwa litry uzupełnienia raz na kilka miesięcy, jeśli jest to twarda woda, na przestrzeni lat wciąż mogą wnieść znaczącą ilość minerałów. W końcu, gdzie się podziewa woda z odpowietrzników czy niewielkich wycieków? Trzeba ją uzupełnić. I tu tkwi pułapka, gdy używamy zwykłej wody z kranu.

Profesjonalni instalatorzy często napotykają na instalacje, gdzie już po 2-3 latach eksploatacji bez zabezpieczenia, na wymienniku kotła można zaobserwować cienką, ale wyraźną warstwę kamienia. W systemach zasilanych bardzo twardą wodą problem ten może stać się poważny nawet w ciągu jednego sezonu grzewczego. Jest to sygnał alarmowy, że nasza woda jest po prostu "nieprzyjazna" dla drogiego sprzętu grzewczego.

Dlaczego producenci kotłów czy pomp ciepła tak często podkreślają wymagania dotyczące jakości wody? Właśnie z tego powodu! Kamień kotłowy to wróg numer jeden ich urządzeń, zaraz obok korozji. Ignorując ten problem, ryzykujemy utratę gwarancji na kluczowe komponenty, ponieważ uszkodzenia spowodowane osadem mineralnym są zazwyczaj wyłączone z typowej ochrony gwarancyjnej. Traktujmy więc "przyczynę powstawania kamienia" bardzo poważnie.

Często spotykam się z opinią: "przecież mam filtr na wejściu wody do domu". Pamiętajmy, że standardowe filtry mechaniczne zatrzymują tylko zawieszone cząstki stałe - piasek, rdzę. Nie usuwają one rozpuszczonych jonów wapnia i magnezu, które są sprawcami kamienia. Aby usunąć twardość, potrzebne są zmiękczacze jonowymienne lub demineralizacja/odwrócona osmoza.

Temperatura ma kluczowe znaczenie – im wyższa temperatura wody krążącej w systemie, tym szybciej zachodzi proces krystalizacji i osadzania się węglanów. Instalacje pracujące na wyższym parametrze grzewczym (np. stare systemy grzejnikowe) są bardziej narażone na intensywne narastanie kamienia niż nowoczesne systemy niskotemperaturowe (np. ogrzewanie podłogowe, pompy ciepła). Mimo to, nawet w systemach niskotemperaturowych, wysoka temperatura na powierzchni wymiennika w kotle/pompie ciepła (np. przy dogrzewaniu wody do zasobnika CWU lub w szczytowym zapotrzebowaniu na ciepło) wciąż jest wystarczająca do wytrącania kamienia.

Nawet niewielkie błędy instalacyjne, takie jak niewłaściwe odpowietrzenie czy minimalne nieszczelności skutkujące ciągłym, choć małym, dolewanie wody z sieci, mogą przez lata doprowadzić do poważnego problemu z kamieniem. To, co wydaje się drobną uciążliwością, kumuluje się i działa podstępnie, powoli degradując wydajność i żywotność systemu. Zrozumienie mechanizmów powstawania kamienia to pierwszy krok do skutecznego przeciwdziałania mu i ochrony instalacji grzewczej przed osadem.

Konsekwencje osadzania się kamienia w systemie grzewczym

Główną i najbardziej destrukcyjną konsekwencją osadzania się kamienia w instalacji centralnego ogrzewania jest jego działanie izolujące. Kamień kotłowy jest minerałem, a minerały są z natury słabymi przewodnikami ciepła. W przeciwieństwie do miedzi, aluminium czy stali, z których wykonane są wymienniki ciepła i rury, kamień działa jak termoizolator.

Gdy na powierzchni wymiennika ciepła (czy to w kotle, pompie ciepła, czy na grzałce) osadzi się nawet cienka warstwa kamienia, znacząco utrudnia ona przekazanie ciepła wytworzonego przez palnik lub grzałkę do wody krążącej w systemie. Piec musi pracować dłużej lub z większą mocą, aby osiągnąć tę samą temperaturę wody, co bez warstwy izolatora. To prowadzi bezpośrednio do wzrostu zużycia paliwa (gazu, oleju, energii elektrycznej), a co za tym idzie, do wyższych rachunków za ogrzewanie.

Mówiąc konkretami: przyjmuje się, że każdy milimetr grubości osadu kamienia kotłowego na wymienniku może powodować utratę sprawności systemu grzewczego na poziomie 5-10%. To przerażająca perspektywa! W skrajnych przypadkach, w instalacjach zasilanych bardzo twardą wodą i przez lata zaniedbywanych, osad może osiągnąć grubość nawet kilku milimetrów, co może skutkować utratą sprawności rzędu 20-30% lub więcej.

Taka utrata sprawności ma bezpośrednie przełożenie na koszty eksploatacji. System musi spalać więcej paliwa, aby zrekompensować utratę efektywności przekazu ciepła. Wyobraźmy sobie dom o zapotrzebowaniu na ciepło wynoszącym 15 000 kWh rocznie, ogrzewany gazem. Przy cenie gazu około 0.30-0.40 zł/kWh (bez opłat stałych), daje to koszt 4500-6000 zł. Jeśli kamień spowoduje 15% utratę sprawności, dodatkowy koszt ogrzewania w ciągu sezonu grzewczego może wynieść od 675 zł do 900 zł. A to tylko w jeden rok! Skumulowany przez 5-10 lat koszt potrafi być naprawdę znaczny.

Poza oczywistymi stratami finansowymi, kamień kotłowy przyspiesza zużycie kluczowych komponentów systemu grzewczego. Wymiennik ciepła, "duszona" przez warstwę izolacji, może ulec przegrzaniu, co prowadzi do mikropęknięć lub deformacji materiału. W skrajnych przypadkach może dojść do całkowitego uszkodzenia wymiennika, co jest jedną z najdroższych awarii w systemie CO.

Osady kamienia wpływają również negatywnie na pompy obiegowe. Zmniejszają światło rur i wymienników, zwiększając opór przepływu wody w systemie. Pompa musi pracować ciężej, zużywając więcej energii i podlegając szybszemu zużyciu mechanicznemu. W skrajnych przypadkach kamień może prowadzić do zablokowania wirnika pompy lub kanałów przepływowych w niej samej, co kończy się jej awarią.

Zawory, zarówno regulacyjne, jak i odcinające, również cierpią z powodu kamienia. Drobinki osadu mogą osadzać się na uszczelkach i powierzchniach stykowych, prowadząc do ich nieszczelności lub zablokowania. Zawory termostatyczne na grzejnikach mogą stracić zdolność precyzyjnej regulacji temperatury, co prowadzi do dyskomfortu cieplnego w poszczególnych pomieszczeniach i dalszych strat energii.

Problem osadzania się kamienia często manifestuje się poprzez nierównomierne grzanie grzejników - te dalej od źródła ciepła mogą być zimniejsze lub ledwo ciepłe, pomimo prawidłowego odpowietrzenia. Jest to spowodowane zmniejszonym przepływem wody przez system, a częściowo również przez osady w samych grzejnikach. Wężownice wewnątrz grzejników również mogą ulec zamuleniu i zakamienieniu.

W instalacjach zasilających podgrzewacze wody użytkowej, osadzanie kamienia na wężownicy lub grzałce (jeśli jest) drastycznie wydłuża czas potrzebny do podgrzania wody do wymaganej temperatury. Co więcej, zwiększa zużycie energii i może prowadzić do przegrzewania elementu grzejnego, skracając jego żywotność lub powodując przepalenie grzałki elektrycznej. Producenci podgrzewaczy często zamieszczają w instrukcjach zapisy o konieczności regularnego usuwania kamienia.

Niedostrzegalne na co dzień, ale bardzo istotne są konsekwencje wpływu kamienia na wymianę ciepła wewnątrz kotła kondensacyjnego. W tego typu urządzeniach kluczowa jest efektywność kondensacji pary wodnej, która następuje w wymienniku spalinowo-wodnym, pracującym w niższych temperaturach. Nawet cienka warstwa osadu na tym wymienniku lub na wymienniku głównym ogranicza możliwość efektywnego chłodzenia spalin, co zmniejsza ilość odzyskanego ciepła i obniża ogólną sprawność kotła. Mniej kondensatu to niższa efektywność.

Awaria kotła lub pompy ciepła, spowodowana kamieniem, to nie tylko koszt wymiany uszkodzonych części (często bardzo drogich, np. kilku tysięcy złotych za wymiennik) i pracy serwisanta. To także okres bez ogrzewania, konieczność poszukiwania alternatywnych źródeł ciepła w środku zimy, stres i niedogodności. Jak mawiają: grosz do grosza, a zbierze się pokaźna suma na... nową awarię.

Warto też wspomnieć o efekcie "duszenia" systemu. Narastający kamień zwiększa ciśnienie robocze wymagane do utrzymania przepływu wody. Zawory bezpieczeństwa mogą zacząć reagować częściej, termometry na kotle mogą wskazywać wyższą temperaturę przy tym samym ustawieniu mocy, a pompy mogą generować więcej szumu. To wszystko są sygnały, że instalacja "walczy" z narastającym problemem, próbując przepchnąć wodę przez coraz węższe i mniej drożne kanały.

Systematyczne dbanie o jakość wody grzewczej, wolnej od substancji tworzących kamień, jest absolutną podstawą długoterminowej i ekonomicznej pracy instalacji. Konsekwencje zaniedbania są policzalne i bolesne, nie tylko dla portfela, ale i dla trwałości naszego domowego serca grzewczego. Zabezpieczenie systemu przed kamieniem i korozją powinno być tak samo naturalne jak regularne serwisowanie samochodu.

Rodzaje płynów przeciw kamieniowi: środki czyszczące i inhibitory

Gdy mowa o walce z kamieniem w instalacjach centralnego ogrzewania, do dyspozycji mamy zasadniczo dwa główne typy produktów: środki czyszczące i inhibitory osadzania się kamienia (zwane też prewencyjnymi). Każdy z nich pełni inną rolę i jest stosowany w różnych momentach cyklu życia instalacji lub w zależności od jej aktualnego stanu.

Środki czyszczące to agresywne chemicznie preparaty, których zadaniem jest rozpuszczenie i usunięcie istniejących osadów kamienia, rdzy, szlamu i innych zanieczyszczeń nagromadzonych w systemie przez lata eksploatacji. Działają one na zasadzie reakcji chemicznej z osadem, zazwyczaj są to preparaty na bazie kwasów (np. organicznych, rzadziej mineralnych w specjalistycznych produktach) lub rzadziej silnych zasad czy związków chelatujących.

Działanie środków czyszczących polega na "rozpuszczaniu" osadu. Kwasy reagują z węglanem wapnia (kamieniem kotłowym) i tlenkami żelaza (rdzą), przekształcając je w rozpuszczalne w wodzie sole lub gazy, które mogą być następnie wypłukane z systemu podczas płukania. Czas działania takiego środka zależy od jego mocy, stopnia zanieczyszczenia instalacji i temperatury wody (wyższa temperatura zazwyczaj przyspiesza reakcję, ale trzeba uważać na materiały instalacji!). Typowy czas cyrkulacji środka czyszczącego to od kilku godzin do nawet kilku dni.

Po zastosowaniu środka czyszczącego, kluczowe jest dokładne wypłukanie instalacji, najlepiej czystą wodą, a następnie często również neutralizacja. Wiele środków czyszczących, zwłaszcza te na bazie kwasów, pozostawia środowisko, które może sprzyjać korozji, jeśli nie zostanie odpowiednio zneutralizowane przed ponownym napełnieniem systemu wodą grzewczą. Neutralizatory to zazwyczaj środki alkaliczne, przywracające wodzie obojętne pH.

Drugim, i z punktu widzenia długoterminowej prewencji najważniejszym typem produktów, są inhibitory. Ich rola jest zupełnie inna – nie usuwają one istniejących osadów (choć niektóre mają lekkie działanie rozpuszczające szlam), lecz zapobiegają ich powstawaniu. Stosuje się je w nowych instalacjach lub w czystych systemach (np. po mechanicznym lub chemicznym czyszczeniu) jako środek profilaktyczny.

Inhibitory działają na różne sposoby, w zależności od składu chemicznego. Inhibitory kamienia kotłowego (anti-scale inhibitors) często wykorzystują mechanizmy takie jak sekwestracja (wiązanie jonów wapnia i magnezu w rozpuszczalne kompleksy, uniemożliwiając im krystalizację), modyfikację krystalizacji (zmiana kształtu kryształów tak, aby były mniej przyczepne do powierzchni) lub dyspersję (rozpraszanie drobnych cząstek, zapobiegając ich aglomeracji i osiadaniu). Często są to polimery, fosfoniany czy dyspersanty.

Dobre, kompleksowe inhibitory do instalacji CO często są produktami "wielofunkcyjnymi". Oprócz zapobiegania osadzaniu się kamienia, zawierają również inhibitory korozji (ochrona przed rdzewieniem metali: stali, miedzi, aluminium) oraz niekiedy biocydy (zapobieganie rozwojowi mikroorganizmów w instalacjach niskotemperaturowych). To kluczowe, ponieważ w systemie grzewczym występują jednocześnie problemy kamienia, korozji i niekiedy zagadnienia biologiczne.

Przykładowo, wspomniany w danych wejściowych inhibitor VOR A100 jest produktem prewencyjnym, który dodaje się do czystej wody grzewczej. Jego zadaniem jest zapobieganie odkładaniu się osadów mineralnych (kamień) oraz zabezpieczenie metalowych elementów instalacji przed korozją. Stosowanie takiego preparatu w zalecanej dawce (np. 1 litr na 100 litrów wody instalacyjnej, choć dawkowanie może się różnić w zależności od produktu i twardości wody!) ma zapewnić długotrwałą ochronę systemu.

Natomiast środek VOR A800, wymieniony w kontekście czyszczenia, sugeruje, że może to być preparat o charakterze czyszczącym, stosowany do usuwania istniejących osadów. Produkty tego typu, np. znane na rynku pod ogólnymi nazwami jako "czyszczące do instalacji CO", są niezbędne przed zastosowaniem inhibitora w instalacji, która pracowała już przez jakiś czas na nieuzdatnionej wodzie i ma widoczne osady.

Inny przykład, fraza X100, która pojawiła się w danych wejściowych, to nazwa popularnej serii inhibitorów. Produkty takie jak X100 są standardem w branży i reprezentują typowe inhibitory prewencyjne, które mają na celu kompleksową ochronę systemu przed kamieniem i korozją. Ich formuła często uwzględnia kompatybilność z różnymi metalami powszechnie stosowanymi w instalacjach (miedź, mosiądz, stal, aluminium).

Dawkowanie inhibitorów jest zazwyczaj ściśle określone przez producenta i zależy od objętości wody w systemie oraz od twardości wody, którą instalacja została zalana (lub zostanie zalana). Typowe stężenia to np. 0.5% do 1% objętości cieczy w systemie. Kluczowe jest przestrzeganie tych zaleceń, aby zapewnić optymalną ochronę. Zbyt małe stężenie może być niewystarczające, zbyt duże natomiast może być niepotrzebnym wydatkiem i nie zawsze przyniesie lepsze rezultaty.

Podsumowując, wybór między środkiem czyszczącym a inhibitorem sprowadza się do odpowiedzi na proste pytanie: czy instalacja jest czysta, czy ma już osady? Jeśli są osady, pierwszym krokiem jest czyszczenie odpowiednim preparatem. Jeśli instalacja jest nowa lub świeżo wyczyszczona, stosujemy inhibitor, aby problem kamienia i korozji nigdy (lub przynajmniej przez długi czas) się nie pojawił.

Warto też pamiętać, że nie wszystkie inhibitory są takie same. Różnią się składem chemicznym, skutecznością, kompatybilnością z materiałami (zwłaszcza z aluminium!) oraz trwałością w systemie. Wybierając płyn do instalacji co przeciw kamieniowi, warto zwrócić uwagę na rekomendacje producenta kotła/pompy ciepła oraz renomę producenta chemii instalacyjnej. Certyfikaty czy badania potwierdzające skuteczność produktu w rzeczywistych warunkach mogą być dobrym wskaźnikiem jakości.

Kiedy stosować płyn czyszczący, a kiedy prewencyjny inhibitor?

Decyzja o zastosowaniu płynu czyszczącego lub inhibitora w instalacji centralnego ogrzewania jest kluczowa i zależy przede wszystkim od obecnego stanu systemu. To trochę jak z samochodem – inne działania podejmujemy, gdy potrzebna jest regularna wymiana oleju (prewencja), a inne, gdy silnik zaczął "stukać" i wymaga remontu (czyszczenie/naprawa).

Zacznijmy od instalacji już pracujących, zwłaszcza tych kilku- lub kilkunastoletnich, w których nie stosowano żadnych zabezpieczeń lub stosowano je nieregularnie. Jeśli obserwujemy problemy takie jak: spadek wydajności ogrzewania (mimo prawidłowego ustawienia parametrów), nierównomierne grzanie grzejników, zwiększone zużycie paliwa, głośna praca kotła (np. bulgotanie, stuki w wymienniku) czy częste zapowietrzanie się systemu, najprawdopodobniej wewnątrz zgromadził się kamień kotłowy, szlam i produkty korozji (rdza). W takim przypadku pierwszym i niezbędnym krokiem jest czyszczenie instalacji. Tutaj właśnie wkracza płyn czyszczący do instalacji CO.

Środek czyszczący ma za zadanie usunąć te istniejące złogi. Ignorowanie ich i próba dodania samego inhibitora do brudnego systemu nie przyniesie oczekiwanych rezultatów. Inhibitor nie rozpuści grubej warstwy kamienia ani nie usunie szlamu zalegającego w rurach i grzejnikach. Co więcej, dodanie inhibitora do bardzo brudnego systemu może wręcz pogorszyć sytuację, stabilizując i utwardzając niektóre typy osadów lub wiążąc się z zanieczyszczeniami zamiast chronić metalowe powierzchnie.

Profesjonalne czyszczenie chemiczne polega na wpuszczeniu specjalnego płynu czyszczącego do opróżnionej z wody instalacji, a następnie na cyrkulowaniu go przez system za pomocą specjalnej pompy. Pompa taka często ma również funkcję pulsacji i rewersyjnego przepływu, co pomaga w rozbijaniu i wypłukiwaniu osadów. Po zalecanym czasie działania środka (zgodnie z instrukcją producenta chemii, zazwyczaj od kilku godzin do nawet 24-48 godzin w trudnych przypadkach), instalacja jest dokładnie płukana czystą wodą aż do momentu, gdy woda wylatująca z systemu będzie czysta. W przypadku niektórych środków czyszczących, konieczne jest również zastosowanie płynu neutralizującego, aby przywrócić odpowiednie pH wody przed finalnym napełnieniem.

Pamiętajmy, że płukanie po czyszczeniu jest równie ważne, jak samo czyszczenie. Niedostateczne wypłukanie resztek środka czyszczącego lub rozpuszczonych zanieczyszczeń może prowadzić do problemów w przyszłości. Dlatego ten etap powinien być przeprowadzony skrupulatnie, najlepiej kilkukrotnie, aż do osiągnięcia pełnej przejrzystości i neutralności (jeśli wymagana jest neutralizacja) wody wypływającej z systemu.

A kiedy stosować inhibitor? Inhibitor jest środkiem prewencyjnym i jego miejsce jest w czystej instalacji. Oznacza to, że stosujemy go: 1. W zupełnie nowej instalacji, zaraz po jej zbudowaniu, przepłukaniu (z pozostałości po montażu) i pierwszym napełnieniu. 2. W instalacji starszej, ale która została poddana profesjonalnemu czyszczeniu (jak opisano powyżej) i dokładnemu wypłukaniu. Po takim zabiegu system jest przywrócony do stanu "czystości" i gotowy na prewencyjną ochronę.

Dodanie inhibitora do czystej wody instalacyjnej (idealnie byłoby użyć wody demineralizowanej lub uzdatnionej – o tym później!) zapewnia długoterminowe zabezpieczenie instalacji CO przed osadami kamienia i korozją. Inhibitor pozostaje w obiegu przez cały okres eksploatacji (choć zaleca się sprawdzanie jego stężenia i ewentualne uzupełnienie co kilka lat lub po większych ingerencjach w system, np. wymianie grzejnika, spuszczaniu wody). Jego rola polega na "pilnowaniu", aby sole wapnia i magnezu oraz procesy korozyjne nie miały szans na rozwój w stopniu szkodliwym dla instalacji.

Typowym błędem jest zastosowanie inhibitora w starej, zabrudzonej instalacji z nadzieją, że "coś tam przecież pomoże". W najlepszym przypadku inhibitor zostanie "zużyty" na walkę z masą istniejących osadów i nie spełni swojej roli ochronnej dla metalowych powierzchni. W najgorszym, jak już wspomniałem, może przyczynić się do problemów z przepływem. W takich przypadkach najpierw sprzątamy, a dopiero potem zabezpieczamy – innej drogi nie ma.

Podsumowując: czyszczenie jest zabiegiem *naprawczym* i *przygotowawczym* dla instalacji z problemami. Inhibitor jest zabiegiem *profilaktycznym*, stosowanym w *czystych systemach* w celu utrzymania ich w idealnym stanie przez długi czas. Jeśli zastanawiamy się, co zrobić z naszą istniejącą instalacją, musimy najpierw ocenić jej stan czystości wewnętrznej. Często pomocne jest obejrzenie wody, która wypływa z instalacji np. przy odpowietrzaniu grzejnika lub spuszczaniu jej z dowolnego punktu – mętna, zabarwiona woda z drobinkami osadów to sygnał, że czyszczenie jest konieczne przed zastosowaniem jakiegokolwiek inhibitora. Dobra praktyka to zawsze zacząć od "generalnych porządków" w starym systemie, a dopiero potem zadbać o prewencję z użyciem odpowiedniego płynu prewencyjnego do CO.

Jak prawidłowo zastosować płyn przeciw kamieniowi w instalacji CO?

Prawidłowe zastosowanie płynu przeciw kamieniowi, czy to czyszczącego, czy inhibitora, jest kluczowe dla osiągnięcia oczekiwanej skuteczności i bezpieczeństwa systemu. Proces różni się w zależności od typu środka i stanu instalacji, ale można go sprowadzić do kilku etapów.

Pierwszym krokiem, niezależnie od rodzaju używanego płynu, powinno być zawsze określenie objętości wody w naszej instalacji grzewczej. To kluczowe do dobrania odpowiedniej dawki preparatu. Przybliżona objętość wody zależy od typu i liczby grzejników (np. panelowy stalowy to ok. 10 litrów/m², członowy żeliwny znacznie więcej), typu i wielkości rur (np. stalowe to ok. 1 litr/mb dla średnicy 1 cala) oraz oczywiście objętości wymiennika w kotle/pompie ciepła. Szacunkowa objętość dla typowego domu o powierzchni 150-200m² wynosi zazwyczaj od 150 do 300 litrów. Dokładniejszy sposób to całkowite opróżnienie instalacji i zmierzenie ilości spuszczonej wody (np. za pomocą licznika wody podłączonego tymczasowo do zaworu spustowego) lub napełnienie jej z użyciem licznika wody. Precyzyjne dozowanie, np. 1 litr produktu na 100 litrów wody, wymaga znajomości tej wartości.

Jeśli instalacja jest nowa lub została świeżo wyczyszczona i dokładnie wypłukana, stosujemy inhibitor korozji i kamienia. Zgodnie z danymi, optymalnym rozwiązaniem jest zalanie instalacji wodą demineralizowaną (np. KAMFIL). Woda demineralizowana jest pozbawiona większości soli mineralnych odpowiedzialnych za twardość i korozję, stanowiąc idealne "nośnik" dla inhibitora. Koszt wody demineralizowanej w dużych opakowaniach (np. 20-50 litrów kanister) waha się od ok. 0.5 do 1.5 zł za litr, więc dla instalacji 200 litrów to wydatek rzędu 100-300 zł - niewielka cena za święty spokój i idealną bazę dla płynu ochronnego. Czysta woda demineralizowana minimalizuje ryzyko nowych osadów.

Do tej wody demineralizowanej dodajemy inhibitor w dawce zalecanej przez producenta, np. 1% objętości, co dla instalacji 200 litrów oznaczałoby dodanie 2 litrów inhibitora. Środek ten można wprowadzić do systemu na kilka sposobów: 1. Przez najwyższy punkt instalacji, np. przez otwarte naczynie wzbiorcze (w starych systemach otwartych). 2. Przez odpowietrznik grzejnika (metoda czasochłonna, wymaga strzykawki lub małej pompki). 3. Przez zawór spustowy instalacji lub specjalnie zamontowany zawór na powrocie, za pomocą małej pompki lub pompy czyszczącej pracującej w obiegu zamkniętym (najbardziej efektywna metoda w systemach zamkniętych).

W przypadku stosowania środka czyszczącego (dla starych, brudnych instalacji), proces jest bardziej zaawansowany. Po opróżnieniu brudnej wody z systemu, wlewamy środek czyszczący rozcieńczony (jeśli wymaga tego instrukcja) czystą wodą (nie musi być demineralizowana na tym etapie). Następnie, używając specjalistycznej pompy czyszczącej (koszt wynajmu to kilkaset złotych za dobę, zakup kilku tysięcy złotych), wprowadzamy roztwór do instalacji i cyrkulujemy go przez zalecany czas, często podgrzewając do określonej temperatury (zgodnie z instrukcją chemii!).

Podczas cyrkulacji pompy czyszczącej warto zastosować technikę "power flush", czyli przepłukiwanie poszczególnych pętli (np. kolejnych grzejników) z dużą prędkością przepływu i często z rewersją kierunku, aby skutecznie oderwać i wypłukać osady. Po zakończeniu etapu czyszczenia, środek czyszczący wraz z rozpuszczonymi i oderwanymi zanieczyszczeniami musi być całkowicie usunięty z instalacji poprzez intensywne płukanie czystą wodą. Zaleca się płukać aż do momentu, gdy woda wylatująca z systemu będzie krystalicznie czysta, a jej pH będzie neutralne (jeśli stosowano środek kwaśny wymagający neutralizacji - używamy odpowiedniego neutralizatora i ponownie płuczemy).

Po zakończeniu procesu czyszczenia i płukania, instalacja jest w stanie gotowości do finalnego napełnienia. I tutaj wracamy do punktu o prewencji – nowo wyczyszczoną instalację ZALEWAMY wodą demineralizowaną lub uzdatnioną i DODAWIEMY zalecaną dawkę inhibitora. To zapewnia, że czyszczenie nie było jednorazowym zabiegiem ratunkowym, a stało się pierwszym etapem długoterminowego zabezpieczenia systemu.

Należy bezwzględnie przestrzegać instrukcji producenta zarówno płynu czyszczącego, jak i inhibitora! Każdy produkt może mieć specyficzne wymagania dotyczące dawkowania, czasu działania, temperatury czy metody neutralizacji. Stosowanie się do zaleceń gwarantuje skuteczność i bezpieczeństwo dla samej instalacji (np. unikanie uszkodzenia aluminiowych wymienników zbyt agresywną chemią).

Po napełnieniu instalacji wodą z inhibitorem, system powinien być dokładnie odpowietrzony. Powietrze w instalacji (szczególnie tlen) sprzyja korozji, a jego usunięcie zwiększa skuteczność działania inhibitora. Cały proces: instalacja (czysta/nowa) + woda demineralizowana (lub uzdatniona) + inhibitor do centralnego ogrzewania = dobrze zabezpieczona, wydajna i trwała instalacja. To prosta formuła, która chroni nasze drogie urządzenia i zapewnia komfort cieplny bez nieprzyjemnych niespodzianek.

Warto pamiętać, że nawet najlepiej zabezpieczona instalacja wymaga okresowej kontroli. Po kilku latach (np. 3-5) warto sprawdzić stężenie inhibitora w wodzie instalacyjnej za pomocą dedykowanych testerów (zazwyczaj paski testowe lub zestawy kropelkowe). Jeśli stężenie spadło poniżej zalecanego poziomu (co może się zdarzyć np. na skutek niewielkich uzupełnień wody lub reakcji chemicznych w systemie), należy uzupełnić dawkę inhibitora. Takie proste działanie konserwacyjne zapewni ciągłość ochrony i maksymalnie wydłuży żywotność całego systemu grzewczego.