Jaki kabel elektryczny napowietrzny wybrać? Poradnik 2025

Zastanawiasz się, jaki kabel elektryczny napowietrzny będzie najlepszy dla Twojej instalacji? Czy warto inwestować w droższe rozwiązania, czy może te standardowe okażą się równie efektywne? Jak właściwie dobrane przewody wpływają na bezpieczeństwo i straty energii? A wreszcie, czy samodzielnie podjąć się instalacji, czy lepiej zaufać specjalistom? Odpowiedzi na te pytania, kluczowe dla każdej linii napowietrznej, znajdziesz w naszym obszernym artykule.

- Wybór przewodów aluminiowych w liniach napowietrznych

- Przewody aluminiowe ze stopu aluminium do linii napowietrznych

- Przewody stalowo-aluminiowe w instalacjach napowietrznych

- Dobór przewodów do napięcia linii napowietrznej

- Przewody nieizolowane w liniach napowietrznych

- Przewody pełnoizolowane samonośne

- Przewody podwieszane z elementem nośnym

- Przewody izolowane samonośne ze stopu aluminium

- Usprawnienia i modernizacje linii napowietrznych

- Q&A: Jaki kabel elektryczny napowietrzny?

| Rodzaj przewodu | Materiał | Konstrukcja | Zastosowanie | Cechy charakterystyczne |

|---|---|---|---|---|

| Przewody aluminiowe | Aluminium | Druty okrągłe, skręcone współosiowo (PN-EN) | Linie rozdzielcze niskiego i średniego napięcia | Dobra przewodność, lekkość |

| Przewody ze stopu aluminium | Stop aluminium | Druty ciepłoodporne, skręcone warstwowo (PN-EN) | Usprawnienia w liniach napowietrznych, obniżenie strat | Wyższa wytrzymałość termiczna od czystego aluminium |

| Przewody stalowo-aluminiowe (ACSS) | Stal, Aluminium | Warstwowe skręcenie z drutów profilowanych (PN-EN) | Linie przesyłowe wysokiego napięcia (np. 110 kV), linie średniego napięcia | Wysoka wytrzymałość mechaniczna dzięki stalowemu rdzeniowi |

| Przewody nieizolowane | Aluminium, stalowo-aluminiowe | Różne | Wszystkie typy linii napowietrznych | Brak warstwy izolacyjnej, niższy koszt |

| Przewody pełnoizolowane samonośne | Stop aluminium | Zintegrowany element nośny | Nowoczesne sieci, bezpieczniejsza instalacja | Wysoka odporność na warunki atmosferyczne i uszkodzenia mechaniczne |

| Przewody podwieszane z elementem nośnym | Stop aluminium | Zewnętrzny element nośny (np. stalowa linka) | Tradycyjne rozwiązania, wymagające większej wytrzymałości mechanicznej | Elastyczność w konfiguracji, sprawdzone rozwiązanie |

| Przewody izolowane samonośne ze stopu aluminium | Stop aluminium | Samonośna konstrukcja | Nowoczesne instalacje z ograniczoną przestrzenią | Kompaktowe, odporne na uszkodzenia, wysoka wytrzymałość |

Analizując dostępne opcje, widzimy, że wybór odpowiedniego typu przewodu elektrycznego do linii napowietrznych jest procesem wielowymiarowym, gdzie kluczową rolę odgrywa zarówno materiał, jak i konstrukcja samego przewodu. Przewody aluminiowe, choć ekonomiczne i lekkie, znajdują zastosowanie głównie w niższych napięciach. Z kolei te wykonane ze stopów aluminium oferują lepszą wytrzymałość temperaturową, co jest istotne przy minimalizacji strat przesyłu. Bezsprzecznie, przewody stalowo-aluminiowe zdobywają rynek w przypadku linii wysokiego napięcia, gdzie wymagana jest najwyższa odporność mechaniczna. Ponadto, niezależnie od materiału, decyzja o zastosowaniu przewodów izolowanych lub nieizolowanych determinuje poziom bezpieczeństwa i zakres możliwych zastosowań, zwłaszcza w gęsto zabudowanych terenach czy tam, gdzie ryzyko uszkodzeń jest podwyższone.

Wybór przewodów aluminiowych w liniach napowietrznych

Kiedy mówimy o liniach napowietrznych, jednym z pierwszych wyborów, który przychodzi na myśl, są przewody aluminiowe. To klasyka gatunku, znana ze swojej lekkości i dobrej przewodności elektrycznej. Zasadniczo odpowiadają one normom PN-EN, które definiują konstrukcje z okrągłych drutów, skręconych współosiowo. Taki układ zapewnia optymalny stosunek masy do wydajności, co jest nieocenione przy budowie długich odcinków linii, gdzie każdy kilogram ma znaczenie dla konstrukcji wsporczej.

Jednakże, warto mieć na uwadze specyfikę czystego aluminium. Choć stosunkowo tanie i łatwe w obróbce, pod wpływem wysokich temperatur może wykazywać mniejszą stabilność niż niektóre nowoczesne stopy. Dlatego też, w zależności od przewidywanego obciążenia i warunków pracy, dobór grubości i liczby drutów w przewodzie aluminiowym staje się elementem kluczowym dla zapewnienia długoterminowej niezawodności.

Zobacz także: 5 Zasad Elektryka: Bezpieczeństwo przy pracy

Często można spotkać przewody aluminiowe w instalacjach rozdzielczych, gdzie napięcia nie sięgają najwyższych wartości. Są popularnym wyborem, gdy priorytetem jest obniżenie kosztów inwestycyjnych, a potencjalne ograniczenia termiczne nie stanowią problemu. Wykorzystanie ich w odpowiednich warunkach to dowód na to, że nawet sprawdzone rozwiązania wciąż znajdują swoje miejsce w nowoczesnej energetyce.

W kontekście ulepszeń, można zauważyć tendencję do zastępowania tradycyjnych przewodów aluminiowych ich udoskonalonymi wersjami, często poprzez zastosowanie stopów, które poprawiają ich parametry. Niemniej jednak, klasyczne, gołe przewody aluminiowe nadal stanowią solidną bazę dla wielu sieci, a ich odpowiedni dobór jest fundamentem efektywnego przesyłu energii.

Współczynnik przewodności aluminium jest jednym z podstawowych kryteriów jego wyboru. Ważne jest, aby dostosować przekrój przewodu do natężenia prądu, które będzie przez niego przepływać, aby uniknąć przegrzewania i strat energii. To trochę jak z rękawiczkami – zimą potrzebujesz cieplejszych, latem wystarczą te cieńsze. Dobrze dobrany przewód aluminiowy w linii niskiego napięcia to gwarancja stabilnego zasilania.

Zobacz także: Zasady BHP w pracy elektryka – kluczowe reguły

Kwestia obniżenia stratności przesyłu jest jednym z głównych motorów napędowych dla innowacji w dziedzinie przewodów napowietrznych. W przypadku aluminium, choć jego przewodność jest imponująca, minimalizacja strat wiąże się z precyzyjnym doborem konstrukcji i przekroju. Badania nad nowymi technologiami stale poszukują lepszych rozwiązań, ale klasyczne przewody aluminiowe nadal pozostają ważnym elementem krajobrazu energetycznego.

Przewody aluminiowe ze stopu aluminium do linii napowietrznych

Przechodząc od czystego aluminium do jego stopów, wchodzimy w świat zwiększonej odporności i wydajności. Przewody wykonane ze stopów aluminium, często zgodne ze specyfikacją PN-EN, oferują lepsze właściwości termiczne. Co to właściwie oznacza w praktyce? Oznacza to, że są one w stanie wytrzymać wyższe temperatury bez nadmiernego rozszerzania się czy osłabienia mechanicznego, co bezpośrednio przekłada się na mniejsze straty energii podczas przesyłu.

Ta podwyższona ciepłoodporność otwiera nowe możliwości dla projektantów linii napowietrznych. Pozwala na większą elastyczność w doborze parametrów pracy, a także na potencjalne obniżenie kosztów poprzez zastosowanie przewodów o mniejszym przekroju, które jednak osiągają podobne parametry przesyłu jak grubsze odpowiedniki z czystego aluminium. To małe, ale znaczące usprawnienie w dążeniu do efektywniejszego przesyłu prądu.

Często spotyka się te przewody w zastosowaniach, gdzie linie napowietrzne narażone są na większe obciążenia termiczne lub gdzie planuje się modernizację starszych instalacji w celu zwiększenia ich wydajności. Ich zastosowanie wpisuje się w szerszy trend usprawnień technologicznych, mających na celu obniżenie stratności przesyłu energii.

Specyfika przewodów ze stopu aluminium polega na ich konstrukcji, która często uwzględnia druty profilowane, skręcone w sposób zapewniający maksymalną gęstość upakowania i minimalizację przestrzeni między nimi. To kolejny czynnik wpływający na lepsze parametry elektryczne i mechaniczne.

W porównaniu do tradycyjnych przewodów aluminiowych, te wykonane ze stopów często wymagają mniejszej liczby wsporników na tym samym dystansie, jeśli ich wytrzymałość mechaniczna jest odpowiednio wyższa. To z kolei może przełożyć się na oszczędności w budżecie inwestycyjnym dla nowych linii.

Z perspektywy użytkownika końcowego, technologie te mają na celu zapewnienie bardziej stabilnego i niezawodnego dostarczania energii. Mniejsze straty na przesył to nie tylko korzyść ekonomiczna dla operatorów sieci, ale także lepsze wykorzystanie wyprodukowanej energii elektrycznej.

Dostępność różnych rodzajów stopów aluminiowych pozwala na precyzyjne dopasowanie przewodów do specyficznych wymagań każdej linii napowietrznej, uwzględniając takie czynniki jak klimat, obciążenie wiatrem czy intensywność wyładowań atmosferycznych.

Przewody stalowo-aluminiowe w instalacjach napowietrznych

Gdy stawka jest wysoka, a linie napowietrzne mają przenosić naprawdę znaczące ilości energii elektrycznej, na scenę wkraczają bohaterowie pierwszego planu – przewody stalowo-aluminiowe (ACSS). Nie bez powodu są one stosowane w liniach przesyłowych o wysokim napięciu, jak choćby 110 kV, ale także w sieciach średniego napięcia. Ich konstrukcja, zgodna z normą PN-EN, wykorzystuje druty profilowane, skręcone warstwowo, a kluczową rolę odgrywa stalowy rdzeń.

Stalowy rdzeń zapewnia im niezrównaną wytrzymałość mechaniczną na rozciąganie. To dzięki niemu te przewody mogą wytrzymać ekstremalne obciążenia, takie jak silne wiatry, oblodzenie czy nawet niewielkie uszkodzenia mechaniczne, nie przerywając ciągłości danej linii. Taka budowa jest absolutnie kluczowa dla bezpieczeństwa i niezawodności systemów elektroenergetycznych.

Połączenie stali z aluminium jest tutaj przemyślanym kompromisem. Stal dostarcza wytrzymałości, podczas gdy aluminium, ze swoją doskonałą przewodnością, zapewnia efektywny przesył prądu. To symbiotyczne połączenie sprawia, że przewody stalowo-aluminiowe są idealnym wyborem tam, gdzie liczy się zarówno wydajność, jak i odporność na trudne warunki.

Pamiętajmy, że mówimy tu o profesjonalnych, specjalistycznie dobranych rozwiązaniach. W linii 110 kV, taki popularny przewodów jak stalowo-aluminiowy AFL-mm2 jest często standardem, a jego parametry są doskonale udokumentowane i sprawdzone w praktyce. Wybór tego typu przewodu to inwestycja w stabilność i długowieczność infrastruktury energetycznej/

Jedną z kluczowych zalet przewodów stalowo-aluminiowych jest ich zdolność do pracy w podwyższonych temperaturach bez znaczącej utraty wytrzymałości mechanicznej, co pozwala na zwiększoną obciążalność prądową w porównaniu do tradycyjnych przewodów aluminiowych o tym samym przekroju.

Chociaż mogą być droższe w zakupie od czysto aluminiowych odpowiedników, ich dłuższa żywotność, mniejsze ryzyko awarii i możliwość przenoszenia większych mocy sprawiają, że w dłuższej perspektywie okazują się one rozwiązaniem bardziej ekonomicznym. Jest to przykład tego, jak inwestycja w lepszy materiał procentuje w przyszłości.

Usprawnienia w technologii produkcji przewodów stalowo-aluminiowych stale minimalizują straty przesyłu, czyniąc je coraz bardziej efektywnym wyborem dla nowoczesnych sieci energetycznych, nawet tam, gdzie optymalizacja kosztów jest ważnym czynnikiem.

Dobór przewodów do napięcia linii napowietrznej

Decydujące znaczenie dla wyboru odpowiedniego przewodu elektrycznego w linii napowietrznej ma napięcie, jakie dana linia będzie przenosić. To trochę jak z doborem opon do samochodu – inne sprawdzą się na autostradzie, inne w terenie. Klasyfikacja napięciowa, obejmująca linie niskiego, średniego i wysokiego napięcia (powyżej 1 kV), dyktuje specyficzne wymagania co do parametrów technicznych przewodów.

W liniach niskiego napięcia, gdzie napięcie znamionowe jest niższe, możemy spotkać się z szerszą gamą rozwiązań, w tym prostszymi przewodami aluminiowymi lub stalowo-aluminiowymi o mniejszych przekrojach. Tutaj nacisk kładziony jest często na optymalizację kosztów przy jednoczesnym zapewnieniu bezpieczeństwa.

Przechodząc do linii średniego napięcia, na przykład popularnych sieci dystrybucyjnych, coraz częściej pojawiają się przewody ze stopów aluminium, jak również stalowo-aluminiowe. Ich wytrzymałość mechaniczna i termiczna jest kluczowa dla zapewnienia stabilności dostaw energii do odbiorców na większych obszarach.

W przypadku linii wysokiego napięcia, takich jak wspomniane 110 kV, prym wiodą niezmiennie przewody stalowo-aluminiowe. Ich zdolność do przenoszenia ogromnych potęg energii przy jednoczesnym zachowaniu integralności mechanicznej jest nie do przecenienia. To ten rodzaj przewodu gwarantuje, że prąd dotrze tam, gdzie jest potrzebny, nawet na znaczne odległości.

Co ciekawe, normy techniczne jasno określają wytyczne dotyczące doboru przewodów w zależności od napięcia. Na przykład, przewody izolowane zazwyczaj są bardziej preferowane w obszarach o zwiększonej gęstości zabudowy lub w miejscach, gdzie ryzyko przepięć jest wyższe, niezależnie od poziomu napięcia.

Nawet w ramach jednego typu napięcia, wybór konkretnego modelu przewodu może zależeć od innych czynników, takich jak obciążenie prądowe, temperatura otoczenia czy odległość między słupami. Precyzyjne dopasowanie jest kluczem do stworzenia efektywnej i bezpiecznej instalacji.

Pamiętajmy, że dobór przewodu to nie tylko kwestia techniczna, ale także ekonomiczna i bezpieczeństwa. Zawsze warto skonsultować się ze specjalistami, którzy pomogą wybrać rozwiązanie najlepiej odpowiadające konkretnym potrzebom Twojej linii napowietrznej.

Przewody nieizolowane w liniach napowietrznych

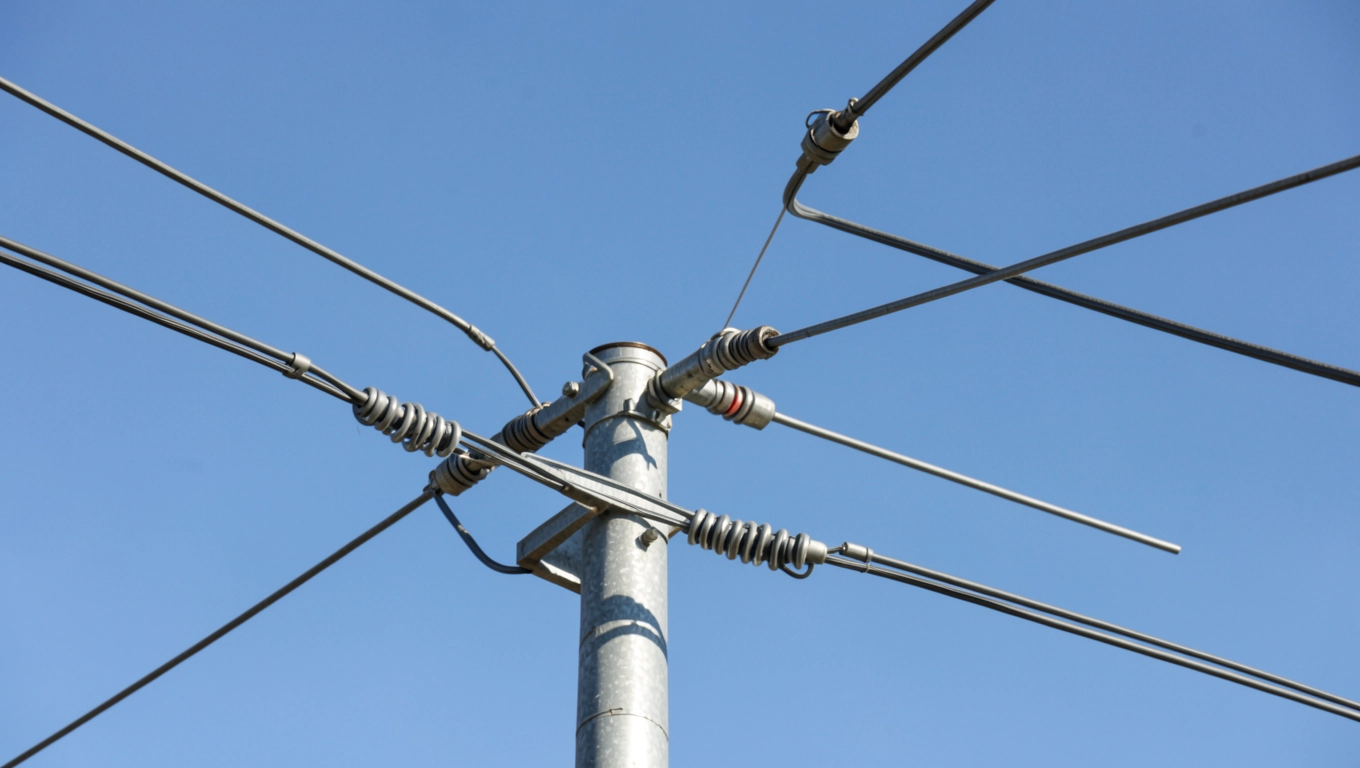

Kiedy rozmawiamy o przewodach elektrycznych do linii napowietrznych, nie sposób pominąć kategorii przewodów nieizolowanych. To te, które widzimy na co dzień wiszące na słupach – odkryte, bez dodatkowej warstwy ochronnej na żyłach roboczych. Są one powszechnie stosowane we wszystkich typach linii napowietrznych, od niskiego, przez średnie, aż po wysokie napięcia, spełniając swoją podstawową funkcję – przesył energii.

Ich główną zaletą jest zazwyczaj niższy koszt w porównaniu do przewodów izolowanych. Brak warstwy izolacyjnej oznacza mniejszą ilość materiału, co wpływa na cenę jednostkową przewodu. To sprawia, że są one atrakcyjnym wyborem, zwłaszcza przy budowie długich odcinków linii, gdzie koszty szybko się sumują.

Jednakże, ich zastosowanie wymaga szczególnej ostrożności i przemyślanej konstrukcji instalacji. Ze względu na brak izolacji, żyły robocze przewodów nieizolowanych są narażone na bezpośredni kontakt z otoczeniem. Oznacza to konieczność zapewnienia odpowiednich odległości minimalnych od budynków, drzew i innych przeszkód, a także stosowania izolatorów na wspornikach, które oddzielają przewód od konstrukcji nośnej.

W przypadkach, gdy linie napowietrzne przebiegają przez tereny zamieszkałe, obszary o wysokiej wilgotności, czy miejsca narażone na intensywne deszcze lub mgłę, zwiększa się ryzyko problemów związanych z przewodami nieizolowanymi, takich jak wyładowania niezupełne czy korozja.

Mimo tych wyzwań, ich prostota konstrukcji i niższy koszt nadal czynią je popularnym wyborem w wielu zastosowaniach. W kontekście modernizacji linii, często spotyka się wymianę starszych, zużytych przewodów nieizolowanych na nowe, o lepszych parametrach materiałowych lub większych przekrojach, co pozwala na zwiększenie przepustowości linii.

To, czy przewód nieizolowany okaże się właściwym wyborem, zależy w dużej mierze od specyfiki lokalizacji, wymagań bezpieczeństwa oraz budżetu projektu. Ich wszechstronność sprawia jednak, że nadal stanowią one fundamentalny element infrastruktury elektroenergetycznej.

Współczesne usprawnienia w produkcji przewodów nieizolowanych koncentrują się na poprawie ich odporności na czynniki zewnętrzne, takie jak korozja czy termiczne starzenie się materiału, co zwiększa ich trwałość i niezawodność.

Przewody pełnoizolowane samonośne

W świecie nowoczesnych linii napowietrznych coraz większą rolę odgrywają przewody pełnoizolowane samonośne. To technologicznie zaawansowane rozwiązanie, które stanowi odpowiedź na rosnące wymagania dotyczące bezpieczeństwa i efektywności. Jak sama nazwa wskazuje, są one całkowicie pokryte warstwą izolacji, która jest dobrana z uwzględnieniem napięcia znamionowego danej linii, oferując znacznie wyższy poziom ochrony przed porażeniem i zwarciami.

Samo-nośna konstrukcja oznacza, że nie potrzebują one już zewnętrznego elementu nośnego, takiego jak dodatkowa linka stalowa. Izolacja, często wykonana z tworzyw sztucznych o wysokiej wytrzymałości dielektrycznej, sama w sobie pełni funkcję utrzymania przewodu w odpowiedniej pozycji, nawet przy znacznym obciążeniu mechanicznym. To upraszcza konstrukcję i zmniejsza wagę całego układu.

Dlaczego warto rozważyć takie rozwiązanie? Przede wszystkim, zwiększone bezpieczeństwo. Ograniczone ryzyko przypadkowego kontaktu z napięciem czyni te przewody idealnym wyborem do obszarów o dużej gęstości zaludnienia, takich jak miasta czy siedliska ludzkie. Minimalizują one ryzyko powstawania łuków elektrycznych i zwarć.

Dodatkowo, przewody te charakteryzują się wysoką odpornością na warunki atmosferyczne, uszkodzenia mechaniczne (np. od gałęzi drzew) oraz akty wandalizmu. Izolacja chroni przewód przed korozją i wpływem wilgoci, co przekłada się na dłuższą żywotność i mniejszą potrzebę konserwacji.

Choć mogą być droższe w początkowej fazie inwestycji w porównaniu do tradycyjnych przewodów nieizolowanych, dają one znaczące korzyści w dłuższej perspektywie, redukując koszty związane z naprawami, konserwacją i potencjalnymi następstwami awarii.

Warto zaznaczyć, że rozwój technologiczny idzie w kierunku jeszcze bardziej zaawansowanych materiałów izolacyjnych, które są lżejsze, bardziej odporne i skuteczniej odprowadzają ciepło, co pozwala na jeszcze lepsze wykorzystanie potencjału tych przewodów.

Przewody pełnoizolowane samonośne to przykład tego, jak innowacje w branży energetycznej skupiają się na bezpieczeństwie, niezawodności i efektywności, tworząc rozwiązania przyszłości już dziś.

Przewody podwieszane z elementem nośnym

W archeologii energetyki, jak i w jej współczesności, wciąż bardzo ważną rolę odgrywają przewody podwieszane wyposażone w zewnętrzny element nośny. Taka konfiguracja, gdzie przewód roboczy, również pokryty pełną izolacją, jest zawieszony na dodatkowej, wytrzymałej lince nośnej (często stalowej lub wykonanej ze stopów aluminium), ma swoje niezaprzeczalne zalety. Taki system daje większą swobodę w projektowaniu rozpiętości między wspornikami oraz pozwala na osiągnięcie wyższej wytrzymałości mechanicznej całej konstrukcji.

Element nośny w tym układzie jest absolutnie kluczowy, ponieważ to on przejmuje niemal cały ciężar przewodu i naprężenia rozciągające. Dzięki temu sam przewód roboczy może być lżejszy, a materiał izolacyjny nie jest tak mocno obciążony mechanicznymi siłami naciągu. Jest to rozwiązanie sprawdzone od lat, które przeszło wiele udoskonaleń:

Rodzaj użytego materiału do budowy elementu nośnego ma bezpośredni wpływ na ogólną wytrzymałość i żywotność linii. Stalowe linki zapewniają najwyższą wytrzymałość, ale są też cięższe i bardziej podatne na korozję, jeśli nie są odpowiednio zabezpieczone. Z kolei nowoczesne stopy aluminium oferują lepszy kompromis między wytrzymałością, wagą a odpornością na czynniki atmosferyczne.

Przewody podwieszane z elementem nośnym mogą być stosowane w rozmaitych sytuacjach, od linii dystrybucyjnych po linie przesyłowe, choć ich zastosowanie w linii wysokiego napięcia jest często bardziej wyrafinowane i wymaga precyzyjnego obliczenia wszystkich parametrów.

Choć przewody samonośne zdobywają coraz większą popularność, tradycyjne przewody podwieszane nadal stanowią solidną bazę dla wielu instalacji, zwłaszcza tam, gdzie kluczowe jest maksimum wytrzymałości mechanicznej przy zachowaniu odpowiednich właściwości elektrycznych.

W porównaniu do przewodów samonośnych, ten system może wymagać nieco więcej osprzętu linowego, ale daje też szersze możliwości w zakresie konfiguracji i dostosowania do specyficznych warunków terenowych.

Dobór konkretnego typu przewodu podwieszanego, łącznie z materiałem elementu nośnego i jego przekrojem, jest procesem złożonym, wymagającym analizy wielu czynników, od warunków pogodowych po obciążenia elektryczne.

Technologie stale ewoluują, a producenci oferują coraz bardziej wyspecjalizowane rozwiązania, które mają na celu optymalizację tych systemów pod względem kosztów, trwałości i wydajności.

Przewody izolowane samonośne ze stopu aluminium

Wśród nowoczesnych rozwiązań dla linii napowietrznych, przewody izolowane samonośne wykonane ze stopu aluminium zajmują szczególne miejsce. To połączenie wysokiej technologii materiałowej z innowacyjną konstrukcją, które odpowiada na współczesne potrzeby dotyczące efektywności, bezpieczeństwa i kompaktowości instalacji. Kluczową cechą tych przewodów jest ich zdolność do samodzielnego przenoszenia obciążeń mechanicznych, bez konieczności stosowania dodatkowej linki nośnej.

Wykorzystanie stopu aluminium w konstrukcji tych przewodów niesie ze sobą szereg korzyści. Stopy te charakteryzują się znacznie lepszą wytrzymałością termiczną oraz mechaniczną w porównaniu do czystego aluminium. Dzięki temu przewody są w stanie wytrzymać większe naprężenia i pracować w podwyższonych temperaturach bez znaczącej degradacji parametrów. To bezpośrednio przekłada się na zmniejszenie strat przesyłu energii.

Całkowita izolacja żył roboczych zapewnia najwyższy poziom bezpieczeństwa. Warstwa izolacyjna, starannie dobrana pod kątem napięcia znamionowego linii, chroni przed przypadkowym dotknięciem, zwarciem i wyładowaniami atmosferycznymi. To sprawia, że przewody te są idealnym rozwiązaniem dla obszarów gęsto zabudowanych, terenów miejskich czy tam, gdzie ze względów bezpieczeństwa wymagane są szczególne środki ostrożności.

Kompaktowa budowa przewodów izolowanych samonośnych ze stopu aluminium pozwala na ich łatwiejszy montaż i mniejsze zapotrzebowanie na przestrzeń w porównaniu do tradycyjnych linii z przewodami nieizolowanymi, które wymagają zachowania większych odległości od przeszkód.

Ich zastosowanie jest szczególnie korzystne przy modernizacji istniejących sieci, gdzie można uzyskać zwiększoną przepustowość i bezpieczeństwo przy użyciu istniejącej infrastruktury wsporczej, lub tam, gdzie przestrzeń jest ograniczona, a konieczne jest utrzymanie wysokich standardów bezpieczeństwa.

Warto podkreślić, że te przewody są efektem ciągłych badań i rozwoju, mającym na celu tworzenie materiałów o coraz lepszych parametrach, co pozwala na budowę coraz bardziej wydajnych i niezawodnych systemów przesyłu energii elektrycznej.

Wybór przewodów izolowanych samonośnych ze stopu aluminium to inwestycja w nowoczesność, bezpieczeństwo i długoterminową efektywność każdej linii napowietrznej.

Usprawnienia i modernizacje linii napowietrznych

Branża elektroenergetyczna stale się rozwija, a linie napowietrzne nie są od tego wyjątkiem. Globalne nakłady inwestycyjne w rozbudowę infrastruktury przesyłowej i badania nad nowoczesnymi technologiami ukierunkowane są na obniżenie stratności przesyłu prądu. To prawdziwy wyścig zbrojeń w walce o każdy procent odzyskanej energii, a kluczem do sukcesu jest tutaj dobór odpowiednich, nowoczesnych przewodów.

Współczesne modernizacje często polegają na wymianie starszych, często aluminiowych lub stalowo-aluminiowych przewodów, na nowsze generacje. Mowa tu o przewodach wykonanych ze stopów aluminium, które osiągają lepsze parametry termiczne i elektryczne, a także o wspomnianych już przewodach pełnoizolowanych samonośnych. Ich zastosowanie pozwala na zwiększenie obciążalności istniejących linii bez konieczności wymiany całej konstrukcji wsporczej.

Możliwość zastosowania przewodów samonośnych to kolejny element usprawnień. Eliminuje to potrzebę stosowania dodatkowego elementu nośnego, co upraszcza konstrukcję i obniża wagę. W przypadku gęstej zabudowy miejskiej, przewody izolowane samonośne są wręcz rewolucją, znacząco podnosząc poziom bezpieczeństwa publicznego.

Inwestycje w modernizację to także odpowiedź na rosnące zapotrzebowanie na energię elektryczną i potrzebę zapewnienia większej stabilności sieci. Nowe technologie, pozwalające na przesył energii z mniejszymi stratami, przyczyniają się do bardziej efektywnego wykorzystania zasobów i obniżenia kosztów operacyjnych.

Wraz z postępem technologicznym, normy dotyczące doboru przewodów również ulegają modyfikacjom. Producenci stale pracują nad nowymi materiałami i konstrukcjami, które mają sprostać coraz wyższym wymaganiom stawianym przez nowoczesne systemy przesyłowe.

Dlatego też, przy planowaniu rozbudowy czy modernizacji linii napowietrznych, kluczowe jest śledzenie najnowszych trendów i dostępnych technologii. Odpowiedni dobór przewodów to nie tylko kwestia parametrów technicznych, ale także długoterminowej opłacalności i niezawodności całej infrastruktury.

Pamiętajmy, że każda wprowadzana innowacja ma na celu uczynienie systemu energetycznego bardziej niezawodnym, bezpiecznym i ekonomicznym dla wszystkich użytkowników.

Q&A: Jaki kabel elektryczny napowietrzny?

-

Jakie normy określają dobór przewodów do elektroenergetycznych linii napowietrznych?

Do konstrukcji elektroenergetycznych linii napowietrznych stosuje się przewody zgodne z trzema zalecanymi normami: PN-EN (przewody z drutów okrągłych skręconych współosiowo), PN-EN (druty ciepłoodporne ze stopu aluminium) oraz PN-EN (przewody skręcone warstwowo z drutów profilowanych). Normy te zapewniają bezpieczeństwo i długowieczność linii.

-

Jakie rodzaje przewodów można zastosować w liniach napowietrznych elektroenergetycznych?

W liniach napowietrznych elektroenergetycznych można zastosować przewody nieizolowane, niepełnoizolowane (jednożyłowe z warstwą izolacji) oraz pełnoizolowane. Przewody pełnoizolowane charakteryzują się wytrzymałością izolacji dopasowaną do napięcia znamionowego linii.

-

Czym różnią się samonośne przewody pełnoizolowane od przewodów podwieszanych?

Przewody pełnoizolowane samonośne są pozbawione elementu nośnego, podczas gdy przewody podwieszane posiadają pełną izolację oraz element nośny. Element nośny zapewnia wytrzymałość mechaniczną na rozciąganie.

-

Jak wybór przewodów zależy od napięcia linii?

Wybór konkretnego rodzaju przewodów w liniach napowietrznych jest zależny od napięcia linii. Inne przewody stosuje się w liniach wysokiego napięcia, niskiego napięcia lub powyżej 1 kV. Na przykład, w liniach 110 kV i średniego napięcia często wykorzystuje się przewody stalowo-aluminiowe.