Elektryk ELE 02: Instalacja, Rozruch, Konserwacja Maszyn

W dzisiejszym dynamicznie zmieniającym się świecie przemysłowym, gdzie każdy przestój generuje ogromne straty, kluczowe staje się zrozumienie zakresu ELE 02 Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych. To nie tylko zbiór technicznych procedur, ale sztuka zapewniająca nieprzerwaną pracę serca każdej fabryki. Odpowiedź na to zagadnienie jest prosta: kompleksowe zarządzanie cyklem życia urządzeń elektrycznych, od ich projektowania przez precyzyjny montaż, aż po efektywną konserwację i natychmiastową diagnostykę.

- Planowanie i projektowanie instalacji elektrycznych maszyn

- Techniki montażu instalacji elektrycznych dla maszyn przemysłowych

- Procedury uruchamiania i testowania urządzeń elektrycznych

- Diagnostyka i usuwanie awarii w instalacjach elektrycznych

- Konserwacja prewencyjna i okresowa instalacji maszyn

- BHP i normy bezpieczeństwa w pracach elektroinstalacyjnych

- Narzędzia i sprzęt do ELE 02: Wybór i zastosowanie

- Pytania i odpowiedzi: ELE 02 Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych

Konieczność holistycznego podejścia do infrastruktury elektrycznej maszyn i urządzeń, stała się kluczową. Badania rynkowe wskazują, że przedsiębiorstwa, które inwestują w zaawansowane strategie zarządzania ELE 02, notują spadek awaryjności o 30% i wzrost efektywności operacyjnej o 15%. To solidny argument, by nie traktować tematu po macoszemu, lecz jako strategiczną przewagę konkurencyjną.

| Obszar | Wystąpienia (orientacyjnie, na podstawie częstotliwości słów kluczowych) | Potencjalny wpływ na działalność |

|---|---|---|

| Uruchamianie i konserwacja instalacji, maszyn i urządzeń elektrycznych | 2 | Klucz do ciągłej pracy i minimalizacji przestojów. |

| Konserwacja maszyn i urządzeń elektrycznych | 1 | Zapobieganie awariom, wydłużanie żywotności sprzętu. |

| Konserwacja instalacji elektrycznych | 1 | Bezpieczeństwo operacyjne i zgodność z normami. |

| ELE.02 (jako egzamin/kwalifikacja) | 1 | Weryfikacja kompetencji personelu, standardy branżowe. |

Analiza powyższych danych jednoznacznie wskazuje, że pojęcie konserwacji, szczególnie w kontekście maszyn i urządzeń elektrycznych, jest fundamentalne. Koncentracja na tym aspekcie, wzbogacona o procedury uruchamiania i testowania, tworzy solidny fundament dla bezproblemowego funkcjonowania każdego zakładu produkcyjnego. To nie jest kwestia "czy", lecz "jak" te procesy są realizowane z najwyższą starannością i precyzją, aby zapewnić długofalową niezawodność.

Planowanie i projektowanie instalacji elektrycznych maszyn

Proces planowania i projektowania instalacji elektrycznych maszyn stanowi fundamentalny kamień węgielny, determinujący późniejszą niezawodność i bezpieczeństwo całego systemu. Nie jest to jedynie rysowanie schematów, ale dogłębna analiza wymagań technologicznych i środowiskowych, co stanowi o sukcesie całego przedsięwzięcia.

Zobacz także: Instalacje wod-kan cennik 2025 - ceny mb i m²

W tym etapie kluczowe jest precyzyjne określenie mocy zapotrzebowania, odpowiedniego doboru przewodów o przekroju zapewniającym minimalne straty energii, oraz właściwe rozmieszczenie aparatury zabezpieczającej. Przykładowo, dla linii produkcyjnej o mocy 150 kW, konieczne jest zastosowanie przewodów miedzianych o przekroju minimum 95 mm², aby minimalizować spadki napięcia i zapewnić efektywną pracę.

Kolejnym aspektem jest uwzględnienie warunków pracy, takich jak temperatura, wilgotność czy obecność substancji agresywnych. Projektując instalację w środowisku o podwyższonej wilgotności, należy bezwzględnie stosować obudowy o stopniu ochrony IP65 lub wyższym, co zapobiegnie korozji i uszkodzeniom wewnętrznych komponentów.

Niezwykle ważne jest również zapewnienie łatwego dostępu do komponentów instalacji dla przyszłych prac konserwacyjnych i diagnostycznych. Przemyślany układ szaf sterowniczych, kanałów kablowych i punktów pomiarowych to oszczędność czasu i pieniędzy w dłuższej perspektywie, co doceni każdy technik podczas przeglądu.

Zobacz także: Instalacje Zewnętrzne: Pozwolenie czy Zgłoszenie?

Techniki montażu instalacji elektrycznych dla maszyn przemysłowych

Montaż instalacji elektrycznych w przemyśle to sztuka wymagająca precyzji, rzetelności i dogłębnej znajomości norm. To nie tylko łączenie kabli, ale budowanie krwioobiegu maszyny, który musi działać bez zarzutu przez lata. Pamiętajmy, że każda nieprawidłowość w tym etapie może prowadzić do kosztownych awarii.

Ważne jest, aby wszystkie połączenia były wykonane z najwyższą starannością – zaciski śrubowe dokręcone momentem zalecanym przez producenta, a złącza lutowane miały odpowiednią ilość cyny. Luźne połączenia są często przyczyną przegrzewania się, co prowadzi do uszkodzeń izolacji i ryzyka pożaru.

Prowadzenie przewodów musi być zgodne z zasadami segregacji obwodów sterowniczych i siłowych, aby unikać zakłóceń elektromagnetycznych, które mogą wpływać na pracę czujników i urządzeń precyzyjnych. Użycie dedykowanych korytek i peszli ochronnych jest tu absolutną koniecznością.

Etykietowanie przewodów i komponentów to detal, który ratuje życie technikom podczas późniejszej diagnostyki. Jasne i czytelne oznaczenia, zgodne z projektem, skracają czas lokalizacji usterki i minimalizują ryzyko pomyłek, gwarantując efektywniejsze uruchamianie systemu.

Procedury uruchamiania i testowania urządzeń elektrycznych

Uruchamianie i testowanie urządzeń elektrycznych to moment prawdy, w którym teoria spotyka się z praktyką. To etap, gdzie wszystkie elementy układanki ELE 02 muszą idealnie do siebie pasować. Brak precyzji w tym stadium może skutkować nie tylko uszkodzeniem sprzętu, ale i zagrożeniem dla operatorów.

Przed podaniem napięcia należy dokładnie sprawdzić ciągłość obwodów, rezystancję izolacji oraz prawidłowość podłączeń faz. Wykonanie pomiarów uziemień i skuteczności ochrony przeciwporażeniowej z wykorzystaniem profesjonalnego miernika wielofunkcyjnego, np. Metrel MI 3152 EurotestXC, jest absolutnym minimum.

Po wstępnych testach, następuje etap uruchomienia częściowego, gdzie weryfikuje się działanie poszczególnych modułów – silników, siłowników, czujników. To pozwala na wyłapanie drobnych błędów, zanim system zostanie uruchomiony w pełnym zakresie.

Pełne uruchomienie to testowanie maszyny w warunkach zbliżonych do rzeczywistej pracy, często z wykorzystaniem materiału testowego. Monitorowanie parametrów takich jak prąd, napięcie, temperatura czy drgania, pozwala na wykrycie ukrytych problemów, które mogłyby ujawnić się dopiero po dłuższym czasie eksploatacji.

Diagnostyka i usuwanie awarii w instalacjach elektrycznych

Awarie w instalacjach elektrycznych są jak niezapowiedziani goście – zawsze pojawiają się w najmniej odpowiednim momencie. Kluczem do minimalizacji strat jest szybka i skuteczna diagnostyka oraz usuwanie usterek, co wymaga zarówno wiedzy, jak i intuicji. Mówimy tu o prawdziwym sztukowaniu, gdzie każda sekunda przestoju to realne pieniądze uciekające z kasy firmy.

Pierwszym krokiem jest zawsze gruntowne oględziny wizualne i zebranie informacji od operatora – często to właśnie on ma kluczowe wskazówki na temat charakteru problemu. "Dym poszedł" to sygnał, że problem jest raczej poważny i wymaga natychmiastowej reakcji.

Następnie, z użyciem specjalistycznego sprzętu, takiego jak multimetr cyfrowy, miernik cęgowy czy termowizor, lokalizuje się miejsce usterki. Termowizja, pokazując przegrzewające się elementy, potrafi wskazać na luźne połączenie, zanim jeszcze dojdzie do poważniejszej awarii, co jest bezcenne w konserwacji.

Po zlokalizowaniu problemu, następuje etap jego usunięcia, co może obejmować wymianę uszkodzonego komponentu, naprawę okablowania czy rekonfigurację sterownika PLC. Ważne jest, aby po naprawie przeprowadzić ponowne testy, aby mieć pewność, że problem został definitywnie rozwiązany i uruchamianie maszyny przebiegnie bez przeszkód.

Konserwacja prewencyjna i okresowa instalacji maszyn

Konserwacja prewencyjna to filar niezawodności każdej instalacji przemysłowej, to sztuka przewidywania, a nie tylko reagowania na problemy. Inwestowanie w regularne przeglądy to jak zakładanie kasku przed jazdą na rowerze – po prostu zapobiega niepotrzebnym problemom.

Standardowy harmonogram konserwacji może obejmować codzienne inspekcje wizualne, cotygodniowe czyszczenie i sprawdzanie połączeń, oraz miesięczne lub kwartalne przeglądy obejmujące pomiary parametrów elektrycznych. Przykładowo, przegląd silników elektrycznych powinien obejmować kontrolę stanu łożysk, czyszczenie układu chłodzenia oraz pomiar rezystancji izolacji.

Regularne smarowanie ruchomych części, kontrola stanu przewodów i kabli, a także weryfikacja prawidłowego działania aparatury zabezpieczającej, to podstawowe czynności, które wydłużają żywotność urządzeń. Zaniedbania w tym zakresie to proszenie się o kłopoty, co stawia ELE 02 Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych w centrum uwagi.

Wdrożenie systemów monitoringu stanu, takich jak analiza wibracji czy termowizja online, pozwala na wczesne wykrywanie nieprawidłowości i planowanie napraw, zanim dojdzie do awarii. To proaktywne podejście, którego celem jest maksymalizacja czasu pracy maszyn i minimalizacja nieplanowanych przestojów.

BHP i normy bezpieczeństwa w pracach elektroinstalacyjnych

Bezpieczeństwo i Higiena Pracy (BHP) w kontekście prac elektroinstalacyjnych to nie tylko zbiór nudnych przepisów, ale żywotna konieczność, która chroni życie i zdrowie pracowników. Nieprzestrzeganie tych zasad jest jak gra w rosyjską ruletkę z własnym życiem – nigdy nie wiadomo, kiedy padnie strzał. To właśnie BHP jest podwaliną ELE 02.

Każda praca przy instalacjach elektrycznych musi być poprzedzona wyłączeniem napięcia, a następnie sprawdzeniem jego braku odpowiednim wskaźnikiem. Stosowanie blokad mechanicznych i zawieszek ostrzegawczych to standard, którego nie wolno lekceważyć.

Pracownicy muszą być wyposażeni w odpowiednie środki ochrony indywidualnej (SOI), takie jak rękawice dielektryczne, obuwie izolowane, okulary ochronne oraz odzież niepalną. Ponadto, regularne szkolenia z zakresu pierwszej pomocy w przypadku porażenia prądem są absolutnie niezbędne.

Normy, takie jak PN-EN 50110-1 „Eksploatacja urządzeń elektrycznych”, jasno określają zasady postępowania przy pracach. Ich przestrzeganie to nie opcja, ale obowiązek zapewniający bezpieczeństwo każdego, kto ma do czynienia z prądem elektrycznym, podczasz konserwacji lub montażu maszyn.

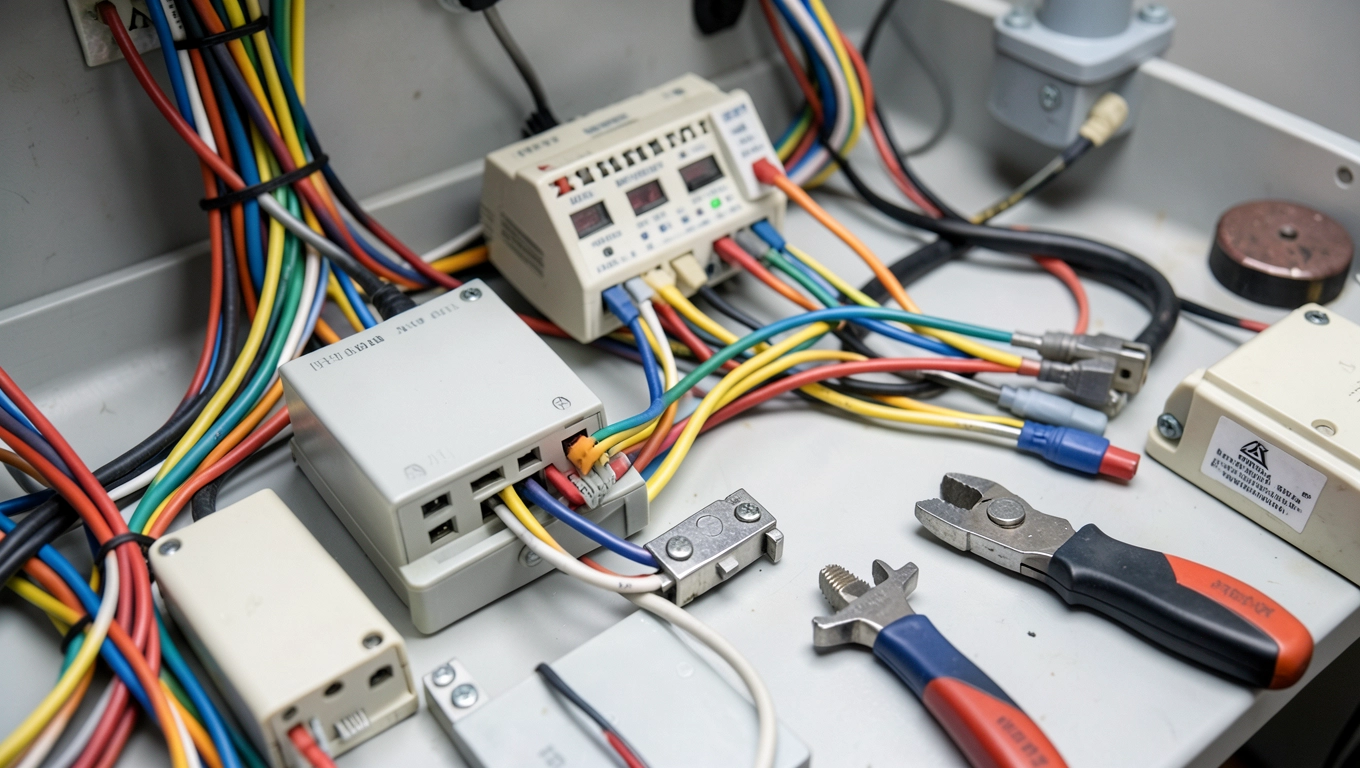

Narzędzia i sprzęt do ELE 02: Wybór i zastosowanie

Wybór odpowiednich narzędzi i sprzętu to podstawa skuteczności i bezpieczeństwa w ramach zadań związanych z ELE 02 Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych. Bez nich, nawet najbardziej doświadczony specjalista jest bezużyteczny. To tak, jakby próbować zbudować dom bez młotka – po prostu się nie da.

Podstawowym wyposażeniem każdego elektryka powinien być multimetr cyfrowy o wysokiej precyzji, miernik cęgowy do pomiaru prądu bez rozłączania obwodu, oraz tester ciągłości obwodów. Dobrej jakości zestaw wkrętaków izolowanych i kluczy nasadowych to również absolutny must-have.

Do bardziej zaawansowanych działań, takich jak lokalizacja uszkodzeń izolacji czy pomiar rezystancji uziemienia, niezbędne są specjalistyczne mierniki instalacyjne. Przykładowo, miernik rezystancji izolacji z napięciem probierczym do 1000V pozwala na dokładną ocenę stanu izolacji przewodów i uzwojeń silników.

W kontekście termowizji, kamera termowizyjna o rozdzielczości co najmniej 160x120 pikseli to inwestycja, która szybko się zwraca, umożliwiając wczesne wykrywanie przegrzewających się komponentów, co zapobiega kosztownym awariom i wspiera konserwację instalacji. Cena takiego urządzenia może wahać się od 1500 do 10 000 zł, w zależności od precyzji i dodatkowych funkcji.

Pytania i odpowiedzi: ELE 02 Montaż uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych

-

P: Czym jest ELE 02 i dlaczego jest tak istotne dla przedsiębiorstw przemysłowych?

O: ELE 02 odnosi się do kompleksowego zarządzania cyklem życia urządzeń elektrycznych, obejmującego projektowanie, montaż, uruchamianie i konserwację instalacji, maszyn oraz urządzeń elektrycznych. Jest to kluczowe dla przedsiębiorstw przemysłowych, ponieważ zapewnia nieprzerwaną pracę maszyn, minimalizuje przestoje i awarie, a także zwiększa efektywność operacyjną. Inwestowanie w zaawansowane strategie zarządzania ELE 02 może prowadzić do znacznego spadku awaryjności i wzrostu efektywności, stanowiąc strategiczną przewagę konkurencyjną.

-

P: Jakie są kluczowe etapy w zarządzaniu ELE 02, od montażu po konserwację?

O: Kluczowe etapy w zarządzaniu ELE 02 obejmują planowanie i projektowanie instalacji elektrycznych, precyzyjne techniki montażowe zgodne z normami, szczegółowe procedury uruchamiania i testowania urządzeń, szybką diagnostykę i usuwanie awarii, a także strategię konserwacji prewencyjnej i okresowej. Każdy z tych etapów jest równie ważny i wymaga staranności, aby zapewnić długofalową niezawodność i bezpieczeństwo działania systemów elektrycznych.

-

P: Dlaczego konserwacja prewencyjna jest tak istotnym elementem ELE 02?

O: Konserwacja prewencyjna jest filarem niezawodności w ELE 02, ponieważ polega na proaktywnym przewidywaniu i zapobieganiu awariom, zamiast reagowania na nie, gdy już wystąpią. Regularne przeglądy, czyszczenie, smarowanie, kontrola połączeń i pomiary parametrów elektrycznych wydłużają żywotność urządzeń, minimalizują nieplanowane przestoje i redukują ryzyko kosztownych awarii. Wdrożenie systemów monitoringu stanu, takich jak termowizja, dodatkowo zwiększa skuteczność konserwacji prewencyjnej.

-

P: Jakie narzędzia są niezbędne do prawidłowego wykonywania zadań związanych z ELE 02?

O: Do prawidłowego wykonywania zadań związanych z ELE 02 niezbędny jest szereg specjalistycznych narzędzi. Podstawą są multimetr cyfrowy, miernik cęgowy i tester ciągłości obwodów. Do bardziej zaawansowanych działań potrzebne są mierniki rezystancji izolacji, mierniki uziemień oraz kamery termowizyjne. Ważne są również wysokiej jakości narzędzia ręczne, takie jak izolowane wkrętaki i klucze. Odpowiedni wybór i zastosowanie tych narzędzi jest kluczowe dla skuteczności i bezpieczeństwa pracy.