Montaż, uruchamianie, konserwacja instalacji elektrycznych – Część 1

W dzisiejszym dynamicznym świecie techniki, gdzie prąd elektryczny jest krwiobiegiem cywilizacji, rola specjalistów od elektryki staje się nieoceniona. To właśnie oni, często cichymi bohaterami, czuwają nad tym, by nasze domy, fabryki i całe miasta tętniły energią. Aby sprostać tym wyzwaniom, niezbędna jest gruntowna wiedza i umiejętności z zakresu montażu, uruchamiania i konserwacji instalacji, maszyn i urządzeń elektrycznych. Ten kompleksowy obszar obejmuje zarówno początkowe etapy projektowania, jak i długoterminowe utrzymanie systemów w doskonałej kondycji, zapewniając ich niezawodność i bezpieczeństwo. Bez tej fundamentalnej wiedzy, świat stanąłby w miejscu niczym zegar bez baterii.

- Planowanie i projektowanie instalacji elektrycznych

- Przygotowanie miejsca pracy i bezpieczeństwo

- Wybór i montaż przewodów oraz osprzętu

- Podłączenie maszyn i urządzeń elektrycznych

- Pierwsze uruchomienie i testy funkcjonalne

- Podstawy konserwacji zapobiegawczej

- Q&A: Montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń elektrycznych - Część 1

Zapewnienie ciągłości zasilania i bezawaryjnej pracy urządzeń elektrycznych to wyzwanie, które wymaga wszechstronnego podejścia. Aby to zobrazować, przeanalizujmy, jak różne specjalizacje i regulacje prawne łączą się w tym zakresie, tworząc unikalny ekosystem wiedzy i praktyk. Okazuje się, że to nie tylko kwestia "kręcenia śrubek", ale głębokie zrozumienie wielu powiązanych dziedzin.

| Kwalifikacja/Zawód | Symbol/Numer | Zakres Tematyczny | Podstawa Prawna |

|---|---|---|---|

| Monter maszyn i urządzeń elektrycznych | 741103 | Montaż, uruchamianie, konserwacja instalacji, maszyn i urządzeń elektrycznych (ELE.05) | Dz.U. 2019 poz. 991 |

| Technik elektryk | 311303 | Szeroki zakres elektryki | Dz.U. 2019 poz. 991 |

| Technik automatyk | 311307 | Automatyka przemysłowa | Dz.U. 2019 poz. 991 |

| Technik elektroautomatyk (dawniej) | 311306 | Elektryka i automatyka | Dz.U. 2019 poz. 991 |

| Technik urządzeń i systemów energetyki odnawialnej | 311906 | Instalacje OZE | Dz.U. 2019 poz. 991 |

| Technik przemysłu mody | 753101 | Specyficzne zastosowania elektryczne | Dz.U. 2019 poz. 991 |

Jak widać z powyższych danych, kwalifikacja ELE.05 dotyczy nie tylko stricte monterów, ale stanowi fundament wiedzy dla wielu pokrewnych zawodów. Nawet technik przemysłu mody potrzebuje zrozumienia podstaw elektryki, by sprawnie obsługiwać maszyny szwalnicze czy urządzenia do cięcia tkanin. To dowód na to, że montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń elektrycznych to nie odrębna wyspa, lecz kontynent połączony z wieloma innymi lądami przemysłu. W praktyce oznacza to, że solidne opanowanie tych zagadnień przekłada się na przewagę konkurencyjną na rynku pracy i znacznie zwiększa elastyczność zawodową. Nie można też zapomnieć o normach IEC czy krajowych, bez nich to tak jak nawigacja bez mapy.

Warto również zwrócić uwagę na konkretne regulacje prawne, które kształtują ramy działania w tej dziedzinie. Rozporządzenia Ministra Edukacji Narodowej, takie jak to z dnia 16 maja 2019 r. (Dz.U. 2019 poz. 991), precyzują podstawy programowe dla zawodu montera maszyn i urządzeń elektrycznych. Dodatkowo, w kontekście bezpieczeństwa, np. przy pracy z promieniowaniem jonizującym, obowiązują szczegółowe regulacje prawne, np. ustawa z dnia 29 listopada 2000 r. Prawo atomowe (Dz.U. 2001 Nr 3 poz. 18 ze zm.) czy liczne rozporządzenia Rady Ministrów oraz Ministra Zdrowia. Całość tworzy sieć przepisów, które mają zapewnić bezpieczeństwo i jakość realizowanych prac, a ich znajomość jest absolutną koniecznością. Bez nich – "hulaj dusza, piekła nie ma", ale to bardzo ryzykowna strategia w elektryce.

Zobacz także: Instalacje wod-kan cennik 2025 - ceny mb i m²

Planowanie i projektowanie instalacji elektrycznych

Nim wbijemy pierwszy gwóźdź czy ułożymy pierwszy przewód, kluczowe jest solidne planowanie. To faza, w której wyprzedzamy potencjalne problemy, zanim jeszcze zdążą się pojawić. Wyzwanie? Wkomponować kompleksowy system elektryczny w istniejącą lub nowo powstającą strukturę, tak by był efektywny, bezpieczny i zgodny z najnowszymi standardami, a jednocześnie spełniał oczekiwania klienta.

Analiza danych charakteryzujących obiekt to podstawa. Należy dokładnie zbadać przeznaczenie pomieszczeń, rodzaj i liczbę urządzeń, które będą zasilane, oraz specyfikę otoczenia, np. stopień zapylenia czy wilgotności. Dopiero na tej podstawie można przystąpić do bilansowania mocy i obciążeń, co jest niczym tworzenie budżetu finansowego – musimy wiedzieć, ile "energii" potrzebujemy i skąd ją weźmiemy.

Kolejnym etapem jest szczegółowa analiza dokumentacji technicznej. To tutaj schematy, rysunki i normy stają się naszym Pismem Świętym. Dobór aparatów, elektrycznych urządzeń zabezpieczających i ochronnych to nic innego jak zapewnienie "strażników" czuwających nad bezpieczeństwem. Wyłączniki różnicowoprądowe, nadprądowe – to elementy, które w przypadku awarii mogą uratować życie lub sprzęt. Ich prawidłowy dobór jest jak szycie garnituru na miarę – musi pasować idealnie.

Zobacz także: Instalacje Zewnętrzne: Pozwolenie czy Zgłoszenie?

Po oszacowaniu mocy i doborze zabezpieczeń, przychodzi czas na opracowanie projektów szczegółowych. Dotyczą one instalacji oświetleniowych, siłowych oraz sterowniczych. Należy również zaprojektować systemy domofonowe, wideodomofonowe, alarmowe, a nawet sieci komputerowe i telewizyjne. Piktogramy, znaki i symbole graficzne w schematach elektrycznych muszą być jasno zdefiniowane, aby każdy, kto weźmie do ręki dokumentację, mógł ją bezbłędnie zinterpretować. To taka elektryczna Esperanto, uniwersalny język dla wszystkich fachowców, bez luk interpretacyjnych.

Przygotowanie miejsca pracy i bezpieczeństwo

„Bezpieczeństwo przede wszystkim” – to mantra, która powinna wybrzmiewać na każdym placu budowy czy w warsztacie. W kontekście prac elektrycznych jest to szczególnie istotne, ponieważ błędy mogą mieć katastrofalne skutki. Nie jest to żadna filozofia, a twarde dane statystyczne wyraźnie wskazują, że brak przestrzegania zasad BHP jest główną przyczyną wypadków przy pracy.

Ocena stanu technicznego maszyn i urządzeń elektrycznych to pierwszy krok. Nie można pracować z narzędziami, które są uszkodzone czy nieprzetestowane. Przygotowanie miejsca pracy zgodnie z zasadami bezpieczeństwa i higieny pracy (BHP) oraz normami przeciwpożarowymi (PPOŻ) to podstawa. Obejmuje to zarówno odpowiednie oznakowanie, zabezpieczenie przed dostępem osób nieupoważnionych, jak i zapewnienie drożności dróg ewakuacyjnych. Można by rzec, że to jak scenariusz filmu akcji, w którym każdy detal jest ważny dla przetrwania.

Prace o podwyższonym ryzyku, takie jak prace pod napięciem czy na wysokościach, wymagają szczególnych środków ostrożności i dodatkowych szkoleń. Wyposażenie miejsca pracy w odpowiednie narzędzia i środki ochrony indywidualnej (ŚOI) jest absolutną koniecznością. Kask, rękawice izolacyjne, obuwie ochronne – to nie opcjonalne gadżety, a obowiązkowy ekwipunek każdego szanującego się elektryka. Zaniedbanie tych podstaw to proszenie się o kłopoty. Mówi się, że "przezorny zawsze ubezpieczony", a w tym przypadku to przysłowie nabiera realnej formy.

Na koniec – zasady udzielania pierwszej pomocy. Wypadki się zdarzają, niestety. Z tego powodu, każdy pracownik powinien być przeszkolony w zakresie udzielania pierwszej pomocy, szczególnie w przypadku porażenia prądem. Wiedza o postępowaniu w sytuacjach awaryjnych, takich jak pożar czy wyciek substancji niebezpiecznej, również musi być opanowana do perfekcji. Pamiętajmy, że odpowiedzialność za bezpieczeństwo nie spoczywa wyłącznie na kierownictwie – każdy z nas jest współodpowiedzialny. Prawidłowa i bezpieczna eksploatacja maszyn i urządzeń elektrycznych to nie tylko zasady, ale styl życia na budowie.

Wybór i montaż przewodów oraz osprzętu

Wybór odpowiednich przewodów i osprzętu to klucz do długowieczności i niezawodności każdej instalacji elektrycznej. Od tego zależy nie tylko efektywność, ale przede wszystkim bezpieczeństwo użytkowników. To trochę jak dobór naczyń krwionośnych dla organizmu – muszą być odpowiedniego rozmiaru i wytrzymałości, by prawidłowo spełniać swoją funkcję.

Dobór przewodów, kabli i szynoprzewodów zależy od wielu czynników: obciążenia prądowego, warunków środowiskowych (temperatura, wilgotność), sposobu ułożenia (w tynku, pod tynkiem, na zewnątrz) oraz wymaganej odporności na uszkodzenia mechaniczne. Zastosowanie zbyt cienkich przewodów w stosunku do obciążenia może prowadzić do przegrzewania się instalacji, a w konsekwencji do pożaru. To tak, jakby próbować podłączyć tramwaj do baterii zegarka.

Sposoby układania przewodów, kabli i szynoprzewodów również są ściśle określone normami. Czy to w specjalnych kanałach kablowych, rurkach ochronnych czy bezpośrednio w ścianie, każdy przypadek wymaga precyzji i zrozumienia zasad fizyki. Gniazda, łączniki, lampy – to te elementy osprzętu, które użytkownik widzi na co dzień. Ich dobór i montaż muszą być nie tylko funkcjonalne, ale również estetyczne oraz, co najważniejsze, bezpieczne. Montaże rozdzielnic czy tablic rozdzielczych to już wyższa szkoła jazdy, gdzie każdy moduł musi znaleźć swoje precyzyjne miejsce.

Nie możemy zapominać o instalacji odgromowej oraz uziemieniu. Te systemy to nasi "strażnicy" przed potężnymi siłami natury, takimi jak uderzenia piorunów, czy niebezpiecznymi prądami doziemnymi. Prawidłowo wykonana instalacja odgromowa przekierowuje energię pioruna bezpiecznie do ziemi, chroniąc budynek i jego mieszkańców. Z kolei uziemienie zapewnia, że w przypadku awarii prąd znajdzie bezpieczną drogę, zamiast przepływać przez człowieka. Brak takiego zabezpieczenia to jak budowanie domu z kart – kwestia czasu, kiedy się zawali.

Wykonywanie połączeń elektrycznych

Połączenia elektryczne, w tym połączenia instalacyjne, są fundamentalne dla funkcjonowania każdej instalacji. To od nich zależy stabilność i bezpieczeństwo sieci. Stąd też, sposoby ich wykonywania muszą być zgodne z najwyższymi standardami, gwarantującymi trwałość i niską rezystancję. Użycie izolowanych złączek, odpowiednie techniki zaciskania czy lutowania to konieczność. Prawidłowo wykonane połączenie to gwarancja, że prąd popłynie tam, gdzie ma, a nie gdzieś na boki.

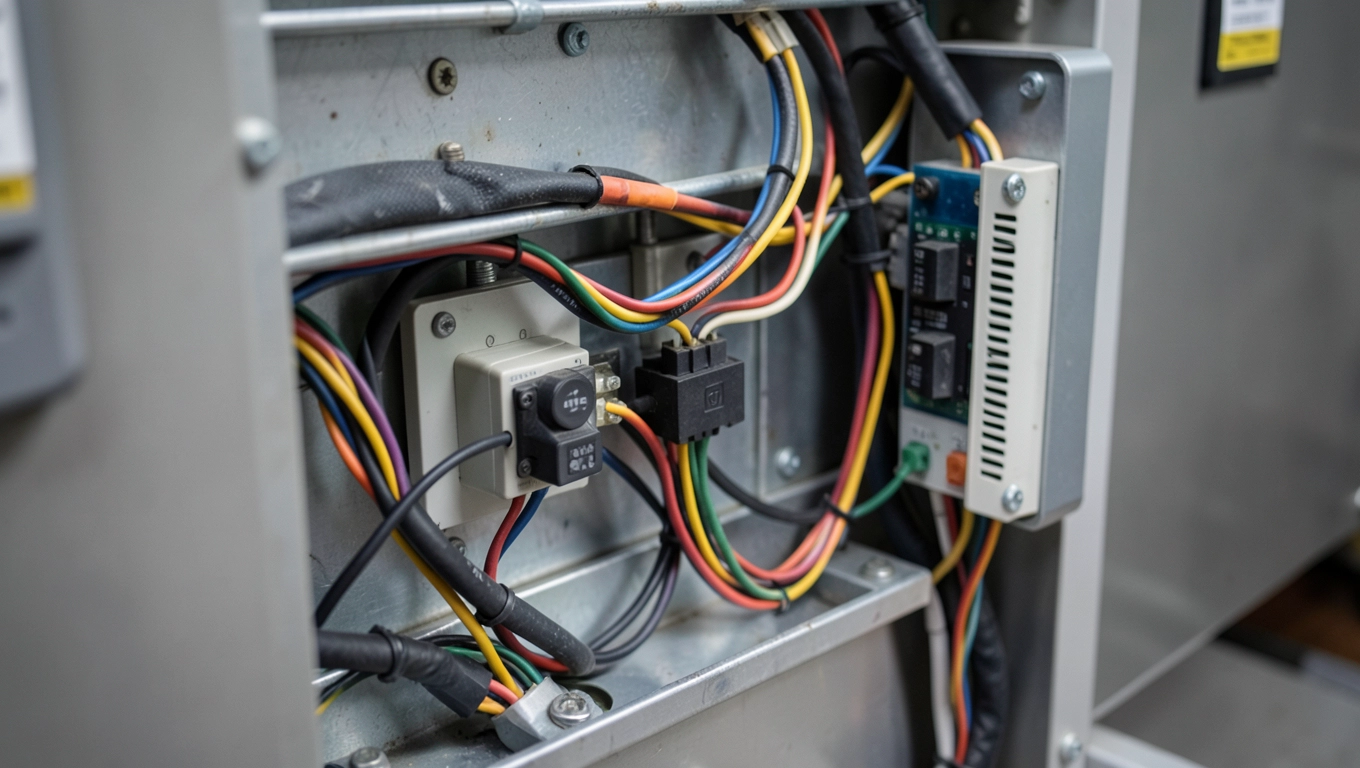

Podłączenie maszyn i urządzeń elektrycznych

Podłączenie maszyn i urządzeń elektrycznych to etap, w którym sucha teoria spotyka się z rzeczywistością. To właśnie tutaj wiedza o prądzie staje się praktyczną umiejętnością, która wpływa na efektywność pracy danego urządzenia. Nie można tego bagatelizować, bo każdy "mały" błąd, może doprowadzić do "wielkich" kosztów.

Sposoby podłączania silników elektrycznych oraz elementów układów sterowania to absolutna podstawa. Silniki to serca maszyn, a układy sterowania to ich mózgi. Prawidłowe podłączenie faz, uziemienia, zabezpieczeń termicznych czy styczników jest kluczowe dla ich poprawnej pracy i długowieczności. Zaniedbanie tych elementów to ryzyko kosztownych awarii np. spalenia silnika, co może zatrzymać całą linię produkcyjną.

Obsługa i podłączanie bardziej zaawansowanych urządzeń, takich jak maszyny grzewcze, spawalnicze, transportowe czy dźwigowe, wymaga dodatkowych umiejętności i znajomości specyficznych przepisów. Dobór i zastosowanie odpowiednich narzędzi i osprzętu to nieodzowny element pracy. Odpowiednio podłączone urządzenia wykonawcze, jak grzejniki, siłowniki czy pompy, to gwarancja sprawności całego systemu.

Niezbędne jest także umiejętne wykonywanie pomiarów wielkości elektrycznych, takich jak prąd, napięcie, rezystancja czy moc. Interpretacja wyników tych pomiarów pozwala na szybkie wykrywanie nieprawidłowości i zapobieganie awariom. Pomiar rezystancji izolacji jest szczególnie ważny, ponieważ informuje o stanie izolacji przewodów i urządzeń, co ma bezpośredni wpływ na bezpieczeństwo przeciwporażeniowe. To takie "badanie krwi" dla całej instalacji, dzięki któremu wiemy czy wszystko działa jak należy.

Dodatkowo, musimy pamiętać o specyfice podłączania urządzeń w środowiskach zagrożonych wybuchem, gdzie wymagane są specjalistyczne certyfikaty i bardzo rygorystyczne procedury. Błędne podłączenie w takich miejscach to przepis na katastrofę, która może nieść za sobą niewyobrażalne skutki. Zatem, montaż, uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych to proces, który wymaga nieustannego doskonalenia i aktualizacji wiedzy, gdyż technologia nie stoi w miejscu i ciągle pojawiają się nowe rozwiązania, w tym choćby nowoczesne systemy zasilania bezprzerwowego.

Pierwsze uruchomienie i testy funkcjonalne

Pierwsze uruchomienie to moment prawdy. To tutaj teoria staje się praktyką, a misternie zaplanowany i zbudowany system zostaje poddany ostatecznej weryfikacji. To jak pierwsze odpalenie nowego samolotu – emocje są ogromne, ale przede wszystkim liczy się precyzja i bezpieczeństwo. Nie ma miejsca na domysły, liczą się tylko fakty. Każdy element musi zostać sprawdzony i zatwierdzony, dlatego ten etap wymaga ogromnej odpowiedzialności i skrupulatności.

Zaczynamy od kontroli stanu technicznego uruchamianych maszyn i urządzeń elektrycznych. Czy wszystko jest na swoim miejscu? Czy połączenia są solidne? Czy izolacja jest nienaruszona? Następnie przystępujemy do wykonywania pomiarów odbiorczych i zdawczo-odbiorczych. Są to testy, które potwierdzają zgodność instalacji z projektem i normami. Ocena ryzyka związanego z uruchamianiem maszyny jest kluczowa. Czy są jakieś potencjalne zagrożenia? Czy wszystkie zabezpieczenia są aktywne? Stosując tu analogię, nie puścimy dziecka do piaskownicy, zanim upewnimy się, że piasek jest czysty i nie ma żadnych ostrych przedmiotów.

Bardzo ważne jest też wykonanie odpowiednich zabezpieczeń przed włączeniem zasilania. Dopiero po ich aktywacji można przystąpić do sprawdzania prawidłowości działania maszyn i urządzeń elektrycznych. To testy „na sucho” i „na mokro”, które weryfikują każdą funkcję – od najprostszych włączników po skomplikowane układy sterowania i sygnalizacji. Czy światła migają, kiedy powinny? Czy silnik kręci się w dobrym kierunku? To lista kontrolna, która musi zostać wypełniona bez jednego błędu.

Po udanym uruchomieniu i testach, przeprowadzamy okresowe badania konserwacyjne, aby upewnić się, że wszystko działa idealnie. Ważnym elementem jest także udzielanie instruktażu dotyczącego obsługi maszyn i urządzeń elektrycznych. To takie „przekazanie pałeczki” użytkownikowi, by mógł bezpiecznie i efektywnie korzystać z instalacji. Na koniec sporządzana jest dokumentacja powykonawcza i instrukcja obsługi – to nasza „historia choroby” i jednocześnie „instrukcja obsługi” dla przyszłych pokoleń. Wykonywane są również regulacje układów elektrotermicznych i napędów elektrycznych, tak aby działały z optymalną wydajnością.

Nie możemy zapomnieć o analizie i klasyfikacji usterek, które mogą pojawić się na etapie testów. Każda usterka to cenna lekcja. Ocenia efektywność działania maszyn i urządzeń elektrycznych, to zaś jest wskaźnikiem naszej pracy. Proces ten wymaga nie tylko technicznych umiejętności, ale i analitycznego myślenia. Dzięki temu kolejne projekty będą jeszcze lepsze i bardziej niezawodne. Skrupulatność i wiedza to klucz do sukcesu w tej dziedzinie, dlatego montaż, uruchamianie i konserwacja instalacji maszyn i urządzeń elektrycznych powinien być zawsze wykonywany z najwyższą starannością.

Podstawy konserwacji zapobiegawczej

Konserwacja zapobiegawcza to nic innego jak dbanie o sprzęt, zanim zacznie wołać o pomoc – i to dosłownie. To proaktywne podejście, którego celem jest zapobieganie awariom i wydłużanie żywotności instalacji oraz maszyn elektrycznych. Można to porównać do regularnych przeglądów samochodu, dzięki którym unikamy niespodziewanych problemów na drodze. Lepiej jest zapobiegać niż leczyć, zwłaszcza gdy mówimy o systemach elektrycznych, gdzie koszty napraw awaryjnych są znacznie wyższe. Przecież każdy wie, że wymiana oleju kosztuje mniej niż remont silnika.

Wykonywanie okresowych badań konserwacyjnych jest fundamentem konserwacji zapobiegawczej. Obejmują one pomiary, inspekcje wizualne, sprawdzenie połączeń, a także czyszczenie i smarowanie ruchomych części. Regularne obserwowanie i monitorowanie pozwala na wczesne wykrycie sygnałów ostrzegawczych, takich jak przegrzewanie się, nietypowe dźwięki czy wibracje. To jak badanie lekarskie z krwi, które może ujawnić potencjalne problemy, zanim staną się poważnymi schorzeniami.

Konieczne jest również wykonywanie regulacji i konserwacji układów elektrotermicznych, czyli elektrycznych układów grzewczych, pieców, suszarni czy tablic pomiarowych. Te urządzenia, ze względu na pracę w wysokich temperaturach, są szczególnie narażone na zużycie. Podobnie sprawa ma się z regulacją napędów elektrycznych, które muszą pracować w optymalnych warunkach, aby nie marnować energii i nie ulegać przedwczesnemu zużyciu. To precyzyjne strojenie instrumentu, by grał idealnie. Pomiary termowizyjne mogą okazać się tutaj niezastąpione w lokalizowaniu gorących punktów, nim te doprowadzą do poważnej awarii.

Analiza i klasyfikacja usterek, które mimo wszystko się pojawią, to cenne doświadczenie. Dzięki temu możemy wyciągać wnioski i modyfikować plany konserwacyjne, aby w przyszłości unikać podobnych problemów. Ocena efektywności działania maszyn i urządzeń elektrycznych daje nam jasny obraz tego, czy nasze działania przynoszą zamierzone rezultaty. Jeśli maszyna pracuje mniej wydajnie, może to oznaczać, że potrzebna jest bardziej dogłębna konserwacja lub modernizacja. To cykl ciągłego doskonalenia, który pozwala utrzymać maszyny w najlepszej kondycji. W ten sposób montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń elektrycznych staje się procesem dynamicznym, a nie statycznym działaniem.

Planowanie i przeprowadzanie prac konserwacyjnych to sztuka logistyki. Musimy zapewnić dostęp do części zamiennych, wykwalifikowanych pracowników i minimalizować przestój produkcyjny. Przecież każda godzina przestoju to wymierne straty finansowe. Zasady raportowania stanu technicznego i wykonanych prac są niezbędne do prowadzenia szczegółowej historii każdej maszyny. Dzięki temu wiemy, co, kiedy i jak było naprawiane, co ułatwia zarządzanie i planowanie przyszłych działań. To taka “książka serwisowa” dla maszyn, która pozwala nam śledzić ich elektryczne losy.

Q&A: Montaż, uruchamianie i konserwacja instalacji, maszyn i urządzeń elektrycznych - Część 1

-

Jakie są kluczowe etapy w cyklu życia instalacji, maszyn i urządzeń elektrycznych?

Kluczowe etapy obejmują montaż, uruchamianie i konserwację. Faza montażu dotyczy fizycznego składania i instalowania komponentów. Uruchamianie to proces weryfikacji i testowania poprawności działania, natomiast konserwacja zapewnia długoterminową niezawodność i bezpieczeństwo systemu poprzez regularne przeglądy i naprawy.

-

Dlaczego planowanie i projektowanie instalacji elektrycznych jest tak istotne przed przystąpieniem do montażu?

Solidne planowanie i projektowanie pozwala na identyfikację i rozwiązanie potencjalnych problemów zanim powstaną. Obejmuje analizę przeznaczenia obiektu, bilansowanie mocy, dobór odpowiednich zabezpieczeń i opracowanie szczegółowych projektów. To zapewnia efektywność, bezpieczeństwo i zgodność z normami, minimalizując ryzyko awarii i dodatkowych kosztów w późniejszych etapach.

-

Jakie znaczenie ma bezpieczeństwo w pracy z instalacjami i urządzeniami elektrycznymi?

Bezpieczeństwo jest absolutnym priorytetem. Niewłaściwe postępowanie może prowadzić do poważnych wypadków, włączając w to porażenia prądem, pożary lub eksplozje. Zasady BHP, stosowanie środków ochrony indywidualnej (ŚOI) oraz znajomość procedur pierwszej pomocy są niezbędne do zapewnienia ochrony zarówno personelowi, jak i mieniu. Prace o podwyższonym ryzyku wymagają szczególnych środków ostrożności.

-

Co obejmuje konserwacja zapobiegawcza instalacji i maszyn elektrycznych i dlaczego jest ważna?

Konserwacja zapobiegawcza to proaktywne podejście do utrzymania sprzętu, które ma na celu zapobieganie awariom i wydłużanie żywotności instalacji. Obejmuje okresowe badania, pomiary, inspekcje wizualne, czyszczenie, smarowanie oraz regulacje. Jest kluczowa, ponieważ pozwala na wczesne wykrycie problemów, zanim eskalują do poważnych usterek, co minimalizuje przestoje, obniża koszty napraw i zapewnia ciągłość działania oraz bezpieczeństwo.