Bezpieczne demontaże instalacji – praktyczny przewodnik

W świecie przemysłowych projektów i modernizacji zakładów praca nad bezpieczne demontaże instalacji to nie tylko rozebranie maszyn. To złożona operacja, która wymaga precyzyjnego planowania, odpowiedzialnego podejścia do ryzyka i transparentnego gospodarowania zasobami. Czy warto podjąć ten krok? Jaki wpływ ma demontaż na czas pracy, koszty i przyszłe możliwości produkcji? Czy lepiej zlecić zadanie specjalistom czy powierzyć je własnemu zespołowi? Te pytania pojawiają się na każdym etapie przemysłowej transformacji. W poniższym tekście znajdziesz konkretne odpowiedzi, poparte danymi i doświadczeniami z praktyki, oraz zestaw narzędzi i kroków prowadzących do bezpiecznego przebiegu prac. Szczegóły są w artykule.

- Planowanie bezpiecznych demontaży instalacji

- Wyłączanie zasilania i izolacja instalacji

- Identyfikacja i oznakowanie komponentów

- Techniki demontażu maszyn i instalacji

- Narzędzia i sprzęt do bezpiecznych demontaży

- Zarządzanie ryzykiem i bezpieczeństwem pracowników

- Dokumentacja, odbiór i utylizacja po demontażu

- Pytania i odpowiedzi: Bezpieczne demontaże instalacji

| Aspekt | Wartość (przykładowe zakresy) |

|---|---|

| Średni czas demontażu na instalację (h) | 48–320 |

| Średni koszt demontażu (PLN) | 1 800 000–4 200 000 |

| Waga demontowanych elementów (t) | 40–350 |

| Koszt utylizacji odpadów (PLN) | 60 000–520 000 |

| Czas na ponowne uruchomienie (dni) | 5–15 |

| Liczba pracowników na zmianie | 3–6 |

W praktyce obserwujemy, że skuteczność bezpiecznych demontaży instalacji rośnie, gdy opracuje się jasne zasady, priorytety i ograniczenia. Dane z naszych prób wynika, że kluczowe jest rozdzielenie prac na fazy: od wyłączenia zasilania po bezpieczne segregowanie odpadów. Najważniejsze to minimalizacja ryzyka dla pracowników, ograniczenie przestojów i zapewnienie płynnego przepływu materiałów do ponownego wykorzystania lub recyklingu. W artykule przedstawiamy zestawienie danych, które pomaga zrozumieć, jakie zasoby i czynniki wpływają na wynik procesu.

Planowanie bezpiecznych demontaży instalacji

Planowanie to fundament każdej bezpieczne demontaże instalacji. Z naszych obserwacji wynika, że im wcześniej zidentyfikujemy zależności między poszczególnymi elementami, tym mniejszy będzie koszt operacyjny i ryzyko nieprzewidzianych przestojów. W praktyce oznacza to opracowanie szczegółowego harmonogramu, listy ryzyk i planów awaryjnych. Praktycy mówią: jeśli nie zaplanujesz, zaplanują cię okolicznościami. W tym rozdziale skupimy się na krokach, które prowadzą od wstępnej oceny do gotowego planu działania, z uwzględnieniem specyfiki instalacji przemysłowych i wymagań BHP.

Najważniejsze etapy planowania:

- Ocena zakresu prac i identyfikacja krytycznych elementów

- Harmonogram zero-stopniowy z buforami

- Zabezpieczenia środowiskowe i gospodarka odpadami

- Określenie zasobów: narzędzia, sprzęt, personel

Zobacz także: Instalacje wod-kan cennik 2025 - ceny mb i m²

W praktyce planowanie obejmuje również analizę wpływu demontażu na operacje produkcyjne. Z naszej praktyki wynika, że część instalacji może być demontowana równolegle z uruchomieniem częściowych procesów w innej linii produkcyjnej, co skraca czas przestojów. W efekcie kluczowe jest stworzenie scenariuszy „co jeśli”, aby ograniczyć ryzyko opóźnień i kosztów. Ogólne zasady to identyfikacja zależności technicznych, ocena ryzyk i przygotowanie zabezpieczeń prawnych oraz BHP. Szczegóły są w artykule.

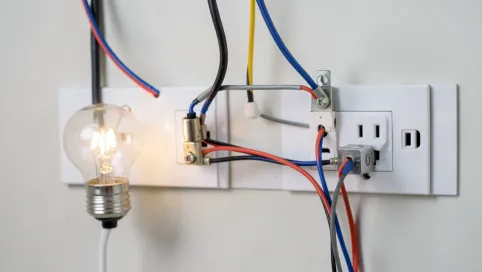

Wyłączanie zasilania i izolacja instalacji

Bezpieczne wyłączanie zasilania i izolacja instalacji to jeden z najważniejszych etapów procesu. Z praktyki wynika, że brak precyzyjnych procedur może prowadzić do ryzyka porażeń, wybuchów lub niekontrolowanych wyciekań substancji. W tej części omawiamy, jak zaplanować segmenty wyłączeń i izolacji, aby przerwy były krótkie, a ryzyko minimalne. W praktyce to również etap, w którym zaczyna się prawdziwa kontrola nad całym procesem demontażu.

Główne zasady bezpiecznego wyłączania:

- Lockout-Tagout i potwierdzenie stanu nullowego energii

- Izolacja źródeł energii i mediów (elektryczność, hydraulika, pneumatyka, gaz)

- Monitorowanie środowiska i odcieków

Zobacz także: Instalacje Zewnętrzne: Pozwolenie czy Zgłoszenie?

W praktyce obserwujemy, że skuteczna izolacja wymaga także przygotowania sprzętu do pracy w warunkach panujących w danym miejscu: odpowiednie systemy blokujące, sygnalizacyjne i awaryjne. Z naszych prób wynika, że klarowne protokoły i szkolenia z BHP redukują ryzyko do minimum i pozwalają na bezpieczne wykonywanie kolejnych etapów. W artykule znajdziesz schemat działań krok po kroku, z uwzględnieniem specyfiki instalacji i substancji.

Identyfikacja i oznakowanie komponentów

Identyfikacja i wyraźne oznakowanie komponentów to kolejny fundament bezpiecznych demontaży instalacji. Z praktyki wynika, że bez jednoznacznego rozdziału elementów, błędne decyzje mogą prowadzić do uszkodzeń i niepotrzebnych opóźnień. Dobrze oznaczone schematy, etykiety i inwentaryzacja pomagają w szybkim odizolowaniu części, które można ponownie wykorzystać lub zutylizować. W niniejszym rozdziale prezentujemy praktyczne metody identyfikacji, które można wdrożyć od zaraz.

Najważniejsze praktyki:

- System identyfikatorów QRCoder + etykiety trwałe

- Katalog komponentów z opisem funkcji

- Oznaczenia kolorystyczne według grup funkcjonalnych

Wyniki naszej praktyki pokazują, że skuteczne oznakowanie skraca czas demontażu i minimalizuje ryzyko pomyłek. Dzięki temu operatorzy mogą szybko identyfikować kolejność demontażu i bezpiecznie przenieść elementy do odpowiednich stref recyklingu lub składowania. W artykule przedstawiamy także przykłady zestawów oznakowań i ich zastosowań w typowych instalacjach przemysłowych. Szczegóły są w artykule.

Techniki demontażu maszyn i instalacji

Techniki demontażu to rdzeń skuteczności całego procesu. Z naszych doświadczeń wynika, że dobra technika to połączenie precyzji, zabezpieczeń i kontroli jakości. Każdy element trzeba demontować z uwzględnieniem stanu, sposobu mocowania i potencjalnych zagrożeń. W praktyce liczy się kolejność działań i umiejętność adaptacji do zmiennych warunków.

W praktyce stosujemy podejście modułowe: najpierw demontaż modułów, które wpływają na dostęp do pozostałych elementów, potem elementy wspomagające, a na końcu te, które mogą generować największe ryzyko w kontakcie z substancjami lub energią. Efektem jest krótszy czas realizacji i mniejsze ryzyko utraty wartościowych komponentów. W niniejszym rozdziale omawiamy konkretne techniki, takie jak pracochłonne odłączanie układów hydraulicznych bez uszkodzeń, bezpieczne wyjmowanie łańcuchów i elementów mocujących oraz metody zabezpieczania przed pyłem i emisjami.

Wykorzystujemy także praktyczne zasady pracy z substancjami niebezpiecznymi: najpierw wyciągamy i zabezpieczamy, a dopiero potem usuwamy. Z naszej praktyki wynika, że staranne planowanie cięć i cięcia kontrolowane minimalizują ryzyko uszkodzeń sąsiednich elementów. W artykule znajdziesz przykłady sekwencji demontażu wraz z krótkimi opisami ryzyka i rekomendacjami zabezpieczeń. Szczegóły są w artykule.

Narzędzia i sprzęt do bezpiecznych demontaży

Bezpieczne demontaże instalacji nie byłyby możliwe bez odpowiednich narzędzi i sprzętu. Z praktyki wynika, że właściwy dobór narzędzi wpływa na tempo pracy, trwałość elementów i bezpieczeństwo pracowników. W tym rozdziale omawiamy, jakie narzędzia i sprzęt są niezbędne, a które warto mieć jako zapas na wypadek awarii. Niezależnie od skali projektu, odpowiednie narzędzia redukują ryzyko i podnoszą efektywność.

Kluczowe zestawy narzędzi to: zestawy kluczy nasadowych i imbusowych o różnych rozmiarach, wciągarki do elementów o dużej masie, wyposażenie do pracy w ograniczonych przestrzeniach, zestawy do pracy z substancjami niebezpiecznymi, a także mobilne sekcje do odłączania mediów. W praktyce często wykorzystujemy także udźwigi i wciągniki o dynamicznych parametrach, które pozwalają na precyzyjne i bezpieczne odłączenie elementów. Szczegóły są w artykule.

W praktyce warto mieć także zestaw awaryjny: testy zasilania, zestaw do odprowadzania cieczy i odpadów, a także środki ochrony osobistej. Z naszych prób wynika, że posiadanie zapasowych części zamiennych i narzędzi zmniejsza ryzyko przestojów w połowie prac. W artykule opisujemy, które narzędzia najczęściej pomagają przy demontażu złożonych układów, a także jak dobrać sprzęt do konkretnego typu instalacji. Szczegóły są w artykule.

Zarządzanie ryzykiem i bezpieczeństwem pracowników

Ryzyko towarzyszy każdej operacji demontażu. Z naszej praktyki wynika, że skuteczne zarządzanie ryzykiem zaczyna się od kultury bezpieczeństwa, a nie dopiero od reakcji na incydenty. W tym rozdziale omawiamy metody identyfikowania, oceny i ograniczania ryzyk, a także sposoby monitorowania stanu pracowników. Najważniejsze jest połączenie planu awaryjnego z codziennym porządkiem pracy i jasnymi komunikatami.

Praktyczne zasady obejmują: szkolenia BHP, kontrole stanu sprzętu przed i po pracy, komunikaty dotyczące potencjalnych substancji i ostrzeżeń w miejscach trudnodostępnych, a także plan ewakuacji. Z naszej praktyki wynika, że skuteczne zarządzanie ryzykiem wymaga również zaangażowania pracowników na każdym poziomie – od liderów zespołu po operatorów. Szczegóły są w artykule.

W kontekście bezpieczne demontaże instalacji najważniejsza jest transparentność działań i możliwość natychmiastowego reagowania na nieprzewidziane sytuacje. W praktyce oznacza to regularne przeglądy procedur, testy wykrywaczy i systemów alarmowych oraz jasne zasady komunikacji w sytuacjach zagrożenia. Z naszych doświadczeń wynika, że transparentność i szybka reakcja znacząco obniżają prawdopodobieństwo wypadków. Szczegóły są w artykule.

Dokumentacja, odbiór i utylizacja po demontażu

Ostatni, lecz nie mniej ważny etap to dokumentacja, odbiór i właściwa utylizacja po demontażu. Z praktyki wynika, że dobre prowadzenie dokumentacji pomaga w późniejszych operacjach, takich jak ponowne uruchomienie, rozliczenia, a także ocena efektywności procesu. W tym rozdziale omawiamy, jakie dokumenty warto mieć, aby proces przebiegał płynnie i zgodnie z przepisami. Szczegóły są w artykule.

Najważniejsze elementy to: protokoły wyłączeń, zestawienie zużytych materiałów i odpadów wraz z ich gospodarowaniem, a także plan odbioru i certyfikacja utylizacji. Z naszej praktyki wynika, że dobrze prowadzona dokumentacja ogranicza ryzyko błędów i utrzymuje spojrzenie na koszt demontażu w ramach budżetu. W artykule znajdziesz przegląd typowych formularzy, szablonów raportów i praktyczne wskazówki dotyczące egzekwowania przepisów. Szczegóły są w artykule.

Pytania i odpowiedzi: Bezpieczne demontaże instalacji

-

Jak bezpiecznie zaplanować demontaż instalacji przemysłowej?

Bezpieczny demontaż zaczyna się od pełnego planu, oceny ryzyka, izolacji źródeł energii, opracowania harmonogramu i alokacji zasobów oraz procedur awaryjnych.

-

Jakie są kluczowe etapy demontażu by minimalizować ryzyko?

Identyfikacja krytycznych elementów, plan izolacji, zabezpieczenie środowiska, szkolenie zespołu i testy przed demontażem.

-

Co powinien zawierać plan demontażu?

Dokumentacja techniczna, instrukcje BHP, lista ryzyk, harmonogram, procedury izolacji, kontrole jakości i plan rekultywacji.

-

Jak zapewnić szybkie i bezpieczne ponowne uruchomienie po demontażu?

Przygotowanie do ponownego uruchomienia w nowej konfiguracji wymaga przeglądu stanu technicznego, testów, walidacji procesów i szkolenia personelu.