Kompleksowa naprawa i regeneracja silników elektrycznych

Silniki elektryczne są sercem niezliczonych procesów przemysłowych i komercyjnych, a ich nagła awaria potrafi sparaliżować produkcję lub unieruchomić kluczowe urządzenie. W takich momentach decyzja o wyborze odpowiedniego serwisu naprawczego staje się sprawą najwyższej wagi. Kluczowe jest znalezienie partnera, który nie tylko szybko zareaguje, ale przede wszystkim zaoferuje rozwiązania trwałe, oparte na fachowej wiedzy i najwyższej jakości komponentach. Ten artykuł przybliża kluczowe obszary profesjonalnej naprawy, od najbardziej wymagającej procedury przezwajania uzwojeń, przez regenerację zaawansowanego osprzętu elektrycznego i mechanicznego, aż po znaczenie autoryzacji fabrycznej oraz współpracy z wiodącymi dostawcami części. Zrozumienie tych procesów pozwala świadomie podejść do kwestii utrzymania ruchu i inwestycji w długoterminową niezawodność napędów.

- Przezwajanie silników elektrycznych

- Naprawa i regeneracja osprzętu elektrycznego

- Regeneracja przekładni i reduktorów

- Wymiana łożysk i serwis mechaniczny

- Autoryzowany serwis fabryczny

- Współpraca z wiodącymi producentami części

- Pytania i odpowiedzi dotyczące naprawy silników elektrycznych

Przezwajanie silników elektrycznych

Przezwajanie, czyli wymiana uzwojeń, to najbardziej zaawansowana i kluczowa usługa w procesie regeneracji silnika. Stanowi odpowiedź na poważne usterki, takie jak zwarcie, przerwanie ciągłości drutu lub przepalenie izolacji na skutek przeciążeń, wilgoci lub zwykłego zużycia. Skuteczne przezwajanie wymaga nie tylko manualnej precyzji, ale głębokiej wiedzy elektrotechnicznej. Każdy silnik, w zależności od mocy, przeznaczenia i producenta, posiada unikalne parametry uzwojeń, które muszą zostać odtworzone z chirurgiczną dokładnością.

Proces rozpoczyna się od demontażu i dokładnego oczyszczenia rdzenia stojana lub wirnika. Następnie, starannie usuwa się stare uzwojenia, dokumentując każdy parametr: liczbę zwojów, średnicę drutu, sposób ułożenia cewek oraz rodzaj izolacji międzywarstwowej i fazowej. Pominięcie tego etapu grozi nieodwracalnym uszkodzeniem silnika lub drastycznym spadkiem jego sprawności. Współczesne serwisy często wykorzystują specjalistyczne oprogramowanie do wspomagania projektowania uzwojeń, co zwiększa precyzję i powtarzalność procesu.

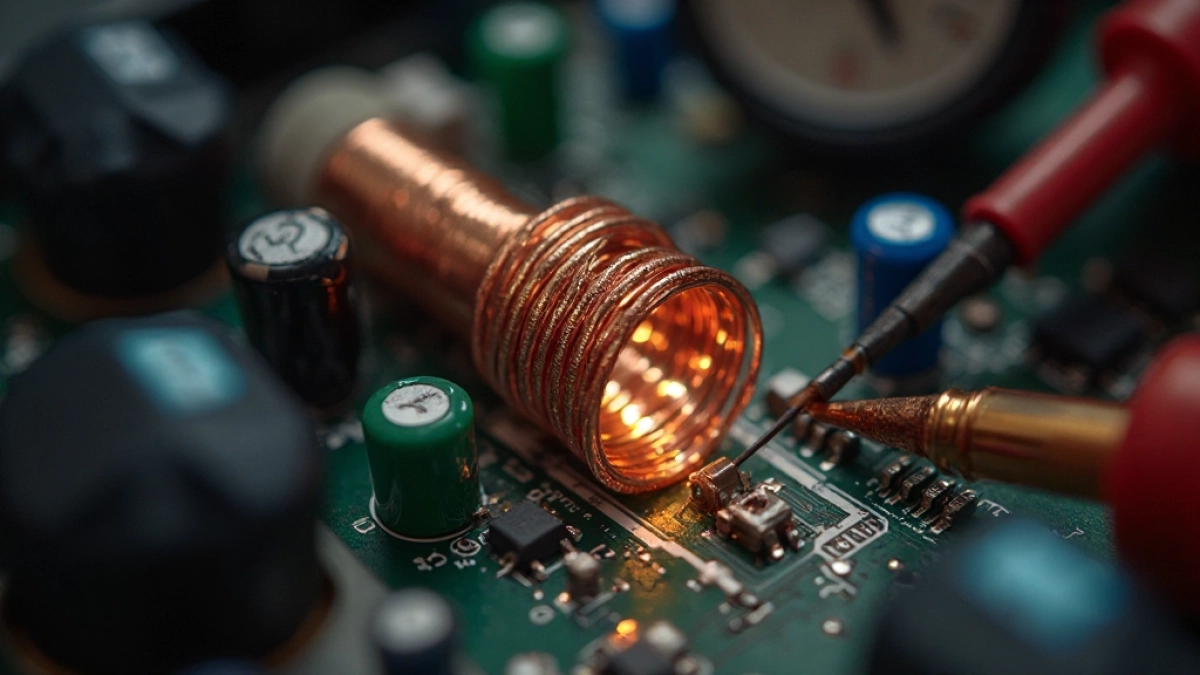

Kluczową rolę odgrywają materiały. Stosowanie miedzi elektrolitycznej o wysokiej czystości oraz izolacji o odpowiedniej klasie temperaturowej (np. F, H) i odporności na czynniki chemiczne jest podstawą trwałości naprawy. Nowe cewki są ręcznie lub maszynowo nawijane, a następnie wtapiane w specjalistyczne żywice epoksydowe w procesie impregnacji próżniowo-ciśnieniowej. Ta procedura zapewnia doskonałe odprowadzanie ciepła, mechaniczną sztywność całej konstrukcji oraz absolutną ochronę przed wilgocią, pyłem i wibracjami, gwarantując wieloletnią, bezawaryjną pracę zregenerowanej jednostki.

Zobacz także: Naprawa silników elektrycznych – Cennik 2025

Naprawa i regeneracja osprzętu elektrycznego

Nowoczesny silnik rzadko pracuje w izolacji; jest integralną częścią skomplikowanego układu sterowania i zabezpieczeń. Profesjonalny serwis musi zatem posiadać kompetencje w zakresie regeneracji całego osprzętu elektrycznego. Do najczęściej naprawianych komponentów należą hamulce elektromagnetyczne, niezbędne do szybkiego i bezpiecznego zatrzymania maszyny, oraz falowniki (przemienniki częstotliwości), które umożliwiają płynną regulację prędkości obrotowej i oszczędność energii.

Regeneracja falownika to proces wymagający zaawansowanej diagnostyki elektroniki. Specjaliści, wyposażeni w nowoczesne analizatory, identyfikują uszkodzone moduły: najczęściej są to tranzystory IGBT, układy zasilania lub moduły komunikacyjne. Po wymianie uszkodzonych komponentów na oryginalne lub części zamienne o równoważnych parametrach, cały układ poddawany jest szeregowi testów obciążeniowych i funkcjonalnych w symulowanych warunkach pracy. Podobnie rygorystycznie podchodzi się do wariatorów, elektrowibratorów czy sterowników silników krokowych.

Kompleksowe podejście do układu

Prawdziwą wartość dodaną stanowi zdolność do spojrzenia na układ napędowy jako całość. Awaria silnika może być skutkiem błędu w działaniu falownika, a niesprawny hamulec może generować szkodliwe wibracje. Dlatego kompleksowy serwis, poza naprawą poszczególnych elementów, oferuje ich wzajemną kalibrację i optymalizację parametrów współpracy. Takie podejście eliminuje tzw. ustępstwa okresowe i zapewnia synergię wszystkich komponentów, co finalnie przekłada się na dłuższą żywotność i wyższą efektywność energetyczną całego systemu napędowego.

Regeneracja przekładni i reduktorów

W wielu aplikacjach silnik elektryczny połączony jest z przekładnią lub reduktorem, których zadaniem jest adaptacja momentu obrotowego i prędkości do wymagań maszyny końcowej. Zużycie mechaniczne tych komponentów jest procesem naturalnym, ale ich przedwczesna awaria często wynika z niewłaściwego smarowania, przeciążeń lub wad montażowych. Regeneracja przekładni to skomplikowany proces inżynieryjny, który przywraca im parametry fabryczne, a często nawet je podnosi.

Proces rozpoczyna demontaż i dokładne płukanie korpusu. Każdy element – koła zębate, wały, łożyska – jest poddawany wizualnej i metrologicznej kontroli. Specjalistyczne narzędzia mierzą zużycie zębów, sprawdzają ich geometrię oraz stan powierzchni bocznych. Na podstawie tej analizy podejmowana jest decyzja o wymianie zużytych kół zębatych na nowe, precyzyjnie frezowane, lub o poddaniu istniejących regeneracji poprzez szlifowanie i powlekanie powierzchni utwardzającymi warstwami, takimi jak azotowanie czy nasiarczanie.

Montaż regenerowanej przekładni to czynność wymagająca najwyższej precyzji. Kluczowe jest zachowanie właściwych luzów międzyzębnych oraz dokładne wycentrowanie wszystkich wałów. Każda złożona jednostka jest testowana na stanowisku badawczym, gdzie pod obciążeniem weryfikuje się poziom hałasu, temperatury pracy oraz sprawność. Taka procedura gwarantuje, że regenerowany reduktor walcowy czy kątowy będzie charakteryzował się cichą pracą, wysoką trwałością i niezawodnością porównywalną z nowym urządzeniem, przy znacząco niższym koszcie i krótszym czasie dostawy.

Wymiana łożysk i serwis mechaniczny

Łożyska to elementy, które zużywają się najszybciej w każdym wirującym zespole. Ich niewłaściwy stan jest jedną z głównych przyczyn awarii silników, objawiającą się nadmiernym hałasem, wibracjami i przegrzewaniem. Profesjonalna wymiana łożysk to znacznie więcej niż prosta podmiana. Wymaga ona wcześniejszej, wnikliwej analizy przyczyny zużycia – czy była to naturalna eksploatacja, niewłaściwe smarowanie, niewspółosiowość, czy może prądy łożyskowe indukowane przez falownik.

Demontaż starych łożysk przeprowadza się z użyciem specjalistycznych ściągaczy, aby nie uszkodzić wału lub oprawy. Nowe łożyska, dobrane pod kątem obciążeń, prędkości i warunków pracy (np. łożyska odporne na prądy pasożytnicze), muszą być montowane z odpowiednim naciskiem, często z wykorzystaniem nagrzewnicy indukcyjnej. Równolegle z wymianą łożysk sprawdza się i ewentualnie regeneruje inne elementy mechaniczne: uszczelnienia, wentylatory chłodzące, obudowy.

Kompleksowy serwis mechaniczny obejmuje również dynamiczne wyważanie wirnika. Nawietrznik złamany czy zabrudzenie mogą spowodować niezrównoważenie, które generuje destrukcyjne wibracje. Wyważanie na precyzyjnej maszynie eliminuje ten problem, przedłużając żywotność zarówno nowych łożysk, jak i całego silnika oraz podzespołów z nim połączonych. To połączenie precyzyjnej mechaniki z dogłębną analizą przyczyn usterek stanowi fundament trwałej naprawy.

Autoryzowany serwis fabryczny

Posiadanie statusu autoryzowanego serwisu konkretnego producenta silników to nie tylko prestiż, ale przede wszystkim gwarancja najwyższej jakości usług. Taka współpraca oznacza bezpośredni dostęp do oficjalnej dokumentacji technicznej, schematów, specyfikacji materiałowych oraz ciągłe szkolenia zespołu technicznego. Mechanicy i elektrycy mają możliwość poznania najgłębszych tajników konstrukcji danej marki, co jest nieocenione przy diagnostyce złożonych usterek.

Kluczową zaletą jest dostęp do oryginalnych części zamiennych (OEM). Użycie komponentów o identycznych parametrach i wykonaniu jak w silniku nowym zapewnia idealne dopasowanie, zachowanie klasy izolacji, odporności na temperaturę i współczynników bezpieczeństwa. Eliminuje to ryzyko związane z użyciem podrobionych lub niepełnowartościowych zamienników, które mogą prowadzić do przedwczesnej powtórnej awarii lub nawet uszkodzenia innych elementów silnika.

Co więcej, autoryzowany serwis często ma możliwość aktualizacji oprogramowania sterowników czy wprowadzenia fabrycznych modyfikacji usprawniających, które powstały już po wyprodukowaniu danego egzemplarza silnika. Dla klienta oznacza to nie tylko naprawę, ale faktyczną regenerację urządzenia do stanu często przewyższającego jego pierwotne parametry, z pełnym zachowaniem gwarancji na wykonane prace i zastosowane komponenty. To najpewniejsza droga do zachowania wartości parku maszynowego.

Współpraca z wiodącymi producentami części

Nawet najbardziej doświadczony serwis nie zbuduje trwałej reputacji bez stabilnej i jakościowej bazy dostawców. Profesjonalne zakłady regeneracji nawiązują stałą współpracę z uznanymi na rynku producentami i dystrybutorami materiałów eksploatacyjnych i komponentów. Dotyczy to nie tylko miedzi i izolacji, ale także łożysk, uszczelek, żywic impregnacyjnych, smarów oraz elektroniki półprzewodnikowej.

Taka selektywna współpraca zapewnia ciągłość dostaw i pełną identyfikowalność każdego zastosowanego materiału. W przypadku jakichkolwiek pytań czy wątpliwości, można bezpośrednio odwołać się do certyfikatów jakości i dokumentacji technicznej dostawcy. To szczególnie istotne w przemyśle, gdzie aplikacje są krytyczne, a awaria może pociągać za sobą ogromne koszty przestoju. Użycie komponentów znanej marki jest równoznaczne z zastosowaniem sprawdzonego rozwiązania o przewidywalnych i udokumentowanych parametrach wytrzymałościowych.

Ostatecznie, sieć zaufanych dostawców przekłada się na korzyść dla końcowego użytkownika. Pozwala ona serwisowi zaoferować naprawę o długim, przewidywalnym cyklu życia, popartą konkretnymi danymi na temat zastosowanych materiałów. Świadomość, że silnik został odbudowany z użyciem najlepszych dostępnych komponentów, daje prawdziwy spokój i pozwala planować eksploatację urządzeń na długie lata, minimalizując ryzyko nieplanowanych przestojów i kosztów.

Pytania i odpowiedzi dotyczące naprawy silników elektrycznych

-

Jakie rodzaje silników elektrycznych poddaje się naprawie w serwisie?

Serwis zajmuje się naprawą i regeneracją wszystkich rodzajów silników elektrycznych, zarówno prądu stałego (DC), jak i przemiennego (AC). Obejmuje to silniki indukcyjne, synchroniczne, a także silniki specjalistyczne stosowane w różnych gałęziach przemysłu.

-

Czy serwis naprawia tylko silniki, czy również inne komponenty układów napędowych?

Oferta jest kompleksowa. Oprócz silników, serwis wykonuje regenerację zaawansowanego osprzętu elektrycznego, takiego jak falowniki, hamulce elektromagnetyczne czy wariatory, oraz komponentów mechanicznych, na przykład reduktorów walcowych i kątowych.

-

Na czym polega usługa przewijania silnika i kiedy jest konieczna?

Przewijanie silnika to kluczowa usługa polegająca na wymianie uszkodzonego uzwojenia na nowe. Jest konieczna w przypadku zwarcia, przepalenia lub degradacji izolacji uzwojeń. Serwis wykonuje to z wykorzystaniem oryginalnych lub równorzędnych materiałów, przywracając parametry fabryczne.

-

Jakie są korzyści z wyboru autoryzowanego serwisu fabrycznego?

Autoryzowany serwis współpracujący z wiodącymi producentami gwarantuje dostęp do oryginalnych części, specjalistycznego know-how i dokumentacji technicznej. Daje to pewność najwyższej jakości naprawy, pełnej zgodności z specyfikacją oraz często wiąże się z udzieleniem gwarancji na wykonane usługi i komponenty.