Łączenie Kabli w Puszce Elektrycznej: Praktyczny Poradnik

Chcesz połączyć przewody elektryczne we własnym zakresie i zastanawiasz się, od czego zacząć? Czy samodzielność w tym obszarze to dobry pomysł, czy lepiej powierzyć to zadanie fachowcowi? Jakie są kluczowe zasady, których należy przestrzegać, aby wszystko działało jak należy i co najważniejsze – bezpiecznie? Jakie typy złączek będą najlepsze dla Twojej konkretnej instalacji?

- Rodzaje Przewodów Elektrycznych w Instalacji

- Bezpieczne Wyłączenie Zasilania Przed Pracą

- Podstawy Kolorystyki Przewodów: Faza, N, Ochronny

- Kostki Przyłączeniowe: Metoda Tradycyjna

- Złączki Śrubowe: Uniwersalność i Pewność Połączenia

- Złączki Wago: Szybkie i Bez Narzędzi Połączenia

- Złączki do Niskiego Napięcia: Specyfika Instalacji

- Prawidłowe Podłączenie Każdego Typu Przewodu

- Umieszczanie Złączek i Kabli w Puszce Elektrycznej

- Weryfikacja Poprawności Połączeń Elektrycznych

- Q&A: Jak łączyć przewody elektryczne w puszce

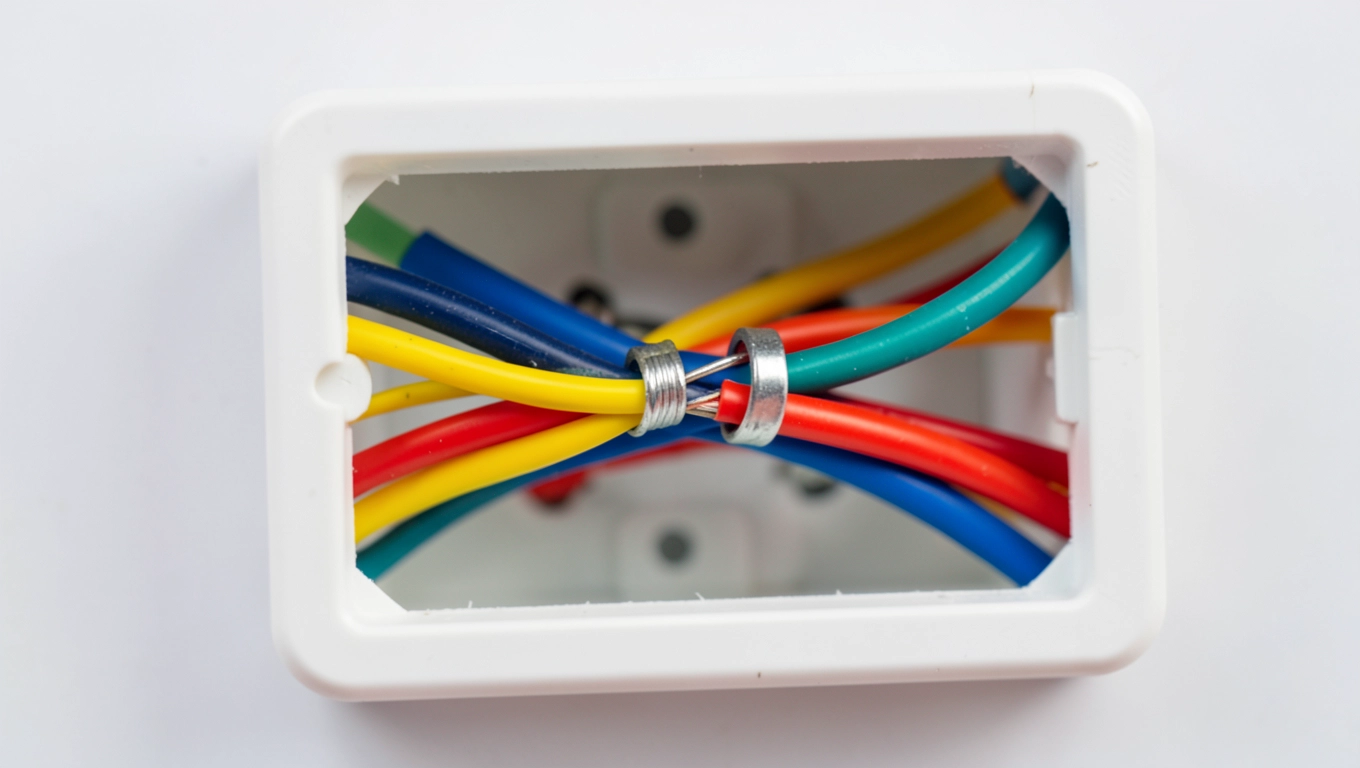

Łączenie przewodów elektrycznych w puszkach to czynność, która może wydawać się prosta, ale kryje w sobie sporo aspektów, o których warto pamiętać. W końcu mówimy o bezpieczeństwie, a ten temat nigdy nie powinien być traktowany po macoszemu. Wiele osób zastanawia się, czy samodzielne wykonanie takiego połączenia jest w ogóle zalecane, czy może lepiej od razu sięgnąć po pomoc elektryka. Odpowiedź na to pytanie zależy od wielu czynników, w tym od Twoich umiejętności i znajomości przepisów. Kluczowe jest też zrozumienie, jakie rodzaje złączek i metod są dostępne i która z nich będzie najbardziej odpowiednia dla danej sytuacji. Od tego zależy nie tylko trwałość połączenia, ale przede wszystkim bezpieczeństwo użytkowania instalacji elektrycznej.

Analizując zagadnienie łączenia przewodów elektrycznych w puszkach, warto zwrócić uwagę na kilka kluczowych aspektów, które mają bezpośredni wpływ na bezpieczeństwo i prawidłowe działanie instalacji. Poniższe zestawienie prezentuje podstawowe dane dotyczące rodzajów przewodów, kolorystyki oraz popularnych metod łączenia, ukazując ich cechy i zastosowanie.

| Aspekt | Opis | Kluczowe Cecha / Zastosowanie |

|---|---|---|

| Rodzaje Przewodów | W instalacjach występują przewody fazowe (L), neutralne (N) i ochronne (PE). | Prawidłowe rozróżnienie i podłączenie każdego typu jest fundamentalne dla bezpieczeństwa. |

| Kolorystyka Przewodów | Zgodnie z normami: Faza (brązowy/czarny), Neutralny (niebieski/szary), Ochronny (żółtozielony). | Ułatwia identyfikację i zapobiega błędom podczas montażu. Uziemienie (PE) jest kluczowe dla ochrony. |

| Metody Łączenia | Kostki przyłączeniowe, złączki śrubowe, złączki Wago, lutowanie (rzadziej). | Każda metoda ma swoje specyficzne zastosowanie, zalety i wady dotyczące szybkości, trwałości i bezpieczeństwa. |

| Złączki Wago | Szybkie, pewne połączenie bez narzędzi, transparentne. | Umożliwiają łatwą weryfikację poprawności połączenia mechanicznego. Idealne do szybkiego montażu. |

| Złączki Śrubowe | Uniwersalne, pewne połączenie dzięki skręceniu przewodów. | Wymagają użycia śrubokręta, zapewniają solidne i trwałe połączenie. Często stosowane w tradycyjnych instalacjach. |

| Puszka Elektryczna | Obudowa chroniąca połączenia i instalację. | Zapewnia bezpieczeństwo przed uszkodzeniami mechanicznymi i kontaktami z napięciem. |

| Bezpieczeństwo | Wyłączenie zasilania przed pracą. | Absolutnie kluczowy krok, zapobiegający porażeniu prądem. Nigdy nie należy go pomijać. |

Jak widać, prawidłowe łączenie przewodów elektrycznych w puszce wymaga nie tylko wiedzy o samym procesie, ale również o podstawowych elementach instalacji. Kluczowe jest rozróżnienie kolorów przewodów – brązowy lub czarny jako faza (L), niebieski lub szary jako neutralny (N) i żółtozielony jako przewód ochronny (PE), czyli uziemienie. Choć przewód ochronny nie jest niezbędny do samego działania oświetlenia, jego brak znacząco obniża poziom bezpieczeństwa użytkowników i chronionych urządzeń. Na rynku dostępne są różne metody łączenia, takie jak tradycyjne kostki przyłączeniowe, uniwersalne złączki śrubowe wymagające śrubokręta, czy nowoczesne i szybkie złączki Wago, które pozwalają na połączenie przewodów bez użycia narzędzi, a ich transparentność umożliwia łatwą wizualną weryfikację poprawności kontaktu. Wybór odpowiedniego rozwiązania zależy od rodzaju instalacji, liczby przewodów oraz preferencji użytkownika.

Zobacz także: 5 Zasad Elektryka: Bezpieczeństwo przy pracy

Rodzaje Przewodów Elektrycznych w Instalacji

Każda instalacja elektryczna opiera się na kilku fundamentalnych typach przewodów, które pełnią specyficzne role w przepływie energii. Zrozumienie ich funkcji jest absolutnie kluczowe, zanim sięgniemy po narzędzia, by połączyć cokolwiek w puszce. Mamy więc przewody fazowe, często w kolorze brązowym lub czarnym, oznaczane symbolem L. To one dostarczają napięcie do urządzeń. Następnie są przewody neutralne, zazwyczaj niebieskie lub szare, z oznaczeniem N. Ich zadaniem jest zapewnienie powrotu prądu, a napięcie na nich powinno wynosić zero w idealnych warunkach. Na koniec, ale równie ważny, jest przewód ochronny, rozpoznawalny po żółtozielonej izolacji i oznaczany symbolem PE.

Przewód ochronny, choć może niebrać bezpośredniego udziału w codziennym "zasilaniu" oświetlenia czy gniazdka, odgrywa nieocenioną rolę w zapewnieniu bezpieczeństwa. Jest to nic innego jak uziemienie, czyli bezpośrednie połączenie z ziemią, które ma za zadanie odprowadzić ewentualne przepięcia lub prądy upływu w bezpieczny sposób. Brak tego przewodu w instalacji, szczególnie w miejscach, gdzie może występować wilgoć lub kontakt z wodą, stanowi poważne ryzyko. Nawet jeśli instalacja działa poprawnie bez uziemienia, jego obecność zapewnia dodatkową warstwę ochronną dla użytkowników przed porażeniem prądem w przypadku uszkodzenia izolacji urządzeń.

Warto zaznaczyć, że same przewody mogą różnić się budową – mówimy tutaj o liczbie żył wewnątrz izolacji. W instalacjach domowych najczęściej spotykamy przewody jednożyłowe (tzw. "druty") lub wielożyłowe (kable). Te drugie są bardziej elastyczne i odporne na częste zginanie. Niezależnie od typu, podczas łączenia w puszce, kluczowe jest zapewnienie, że każde z tych przewodów trafi do odpowiedniej złączki, zgodnej z jego funkcją.

Zobacz także: Zasady BHP w pracy elektryka – kluczowe reguły

Każdy z tych typów kabli wymaga odpowiedniego traktowania podczas montażu. Przewody fazowe i neutralne tworzą obwód, którym płynie prąd roboczy. Ich prawidłowe połączenie jest kluczowe dla działania urządzeń elektrycznych. Z kolei przewód ochronny ma pełnić rolę swojego rodzaju "bezpiecznika życia", odprowadzając niepożądane ilości energii elektrycznej bezpiecznie do ziemi.

Podczas pracy z przewodami elektrycznymi, zwłaszcza w puszkach, zawsze warto mieć pod ręką narzędzie do ściągania izolacji, które pozwoli na precyzyjne odsłonięcie żył conductora bez jego uszkodzenia. Zbyt głębokie ściągnięcie izolacji może spowodować jej zahaczenie w złączce, a zbyt płytkie może prowadzić do ekspozycji nieizolowanej części conductora, co jest niebezpieczne.

Pamiętajmy, że nawet jeśli widzimy czarny przewód, może on pełnić rolę fazy lub przewodu neutralnego, w zależności od układu instalacji. Dlatego zawsze, ale to zawsze, warto upewnić się co do kolorystyki i funkcji każdego przewodu przed rozpoczęciem pracy, najlepiej za pomocą próbnika napięcia.

Bezpieczne Wyłączenie Zasilania Przed Pracą

Jeśli jesteś na etapie planowania jakichkolwiek prac z instalacją elektryczną w domu, jedna zasada powinna być dla Ciebie absolutnie święta: zawsze, ale to zawsze, wyłącz zasilanie. To nie jest kwestia sugestii czy rekomendacji, to bezwzględny wymóg bezpieczeństwa, który ma na celu ochronę Twojego życia i zdrowia. Wyobraź sobie sytuację, w której dotykasz odsłoniętego przewodu fazowego, podczas gdy zasilanie jest włączone – konsekwencje mogą być tragiczne, od bolesnego porażenia prądem po znacznie gorsze scenariusze. Dlatego pierwszym i najważniejszym krokiem przed jakimkolwiek dotknięciem puszek czy przewodów elektrycznych jest udanie się do skrzynki z bezpiecznikami i wyłączenie obwodu, nad którym będziesz pracować.

Co to w praktyce oznacza? Należy zlokalizować odpowiedni bezpiecznik lub wyłącznik nadprądowy, który odcina zasilanie dla danego fragmentu instalacji, na przykład dla obwodu oświetlenia w konkretnym pomieszczeniu lub dla grupy gniazdek. Jeśli nie masz pewności, który bezpiecznik odpowiada za dany obwód, najlepiej wyłącz główny wyłącznik zasilania całego domu lub mieszkania. Choć może to być niewygodne, ponieważ pozbawi Cię prądu we wszystkich pomieszczeniach, jest to najbezpieczniejsza opcja, jeśli istnieje jakiekolwiek wątpliwość co do lokalizacji.

Po wyłączeniu bezpiecznika, nigdy nie zakładaj od razu, że wszystko jest bezpieczne. Zawsze należy to potwierdzić. W tym celu warto użyć próbnika napięcia – małego, niepozornego narzędzia, które potrafi bezbłędnie wykryć obecność napięcia w przewodzie. Dotknij końcówką próbnika każdego z przewodów, z którymi zamierzasz pracować w puszce. Dopiero gdy próbnik nie wykaże żadnego napięcia, możesz uznać, że zasilanie jest faktycznie wyłączone i możesz przejść do dalszych kroków.

Pamiętaj, że brak odpowiedniego wyłączenia zasilania to nie tylko ryzyko porażenia prądem, ale także możliwość spowodowania zwarcia, które może uszkodzić inne urządzenia podłączone do tej samej sieci, a nawet wywołać pożar. Dlatego ta czynność jest tak kluczowa i nigdy nie powinna być pomijana, nawet jeśli wydaje Ci się, że praca potrwa tylko chwilę.

Jeśli masz jakiekolwiek wątpliwości co do bezpieczeństwa samego wyłączenia zasilania lub nie czujesz się pewnie w posługiwaniu się próbnikiem napięcia, najlepszym rozwiązaniem jest skontaktowanie się z wykwalifikowanym elektrykiem. Fachowiec, dzięki swojej wiedzy i doświadczeniu, wykona wszystkie niezbędne czynności zgodnie z zasadami bezpieczeństwa i normami technicznymi.

Podstawy Kolorystyki Przewodów: Faza, N, Ochronny

Aby bezpiecznie i poprawnie połączyć przewody elektryczne w puszce, kluczowe jest zrozumienie znaczenia kolorystyki izolacji. W każdej instalacji elektrycznej spotkamy trzy podstawowe rodzaje przewodów, które różnią się funkcją i są oznaczone określonymi kolorami zgodnie z obowiązującymi normami bezpieczeństwa. Jest to fundament, który umożliwia laikowi, ale i specjaliście, prawidłowe przeprowadzenie prac montażowych i unikanie błędów, które mogłyby doprowadzić do niebezpiecznych sytuacji.

Przewód fazowy, oznaczany symbolem L, jest tym, który dostarcza napięcie do urządzenia i bez którego dany obwód po prostu nie działa. Zgodnie z polskimi i europejskimi normami, jego izolacja zazwyczaj ma kolor brązowy lub czarny. Należy pamiętać, że w jednym obwodzie może występować kilka przewodów fazowych, na przykład w przypadku zasilania trójfazowego, ale w typowych instalacjach domowych zazwyczaj mamy do czynienia z jednym przewodem fazowym na obwód. Różne odcienie brązu lub czerni nie powinny budzić niepokoju – ważne, aby przewód ten był konsekwentnie identyfikowany.

Przewód neutralny, oznaczany symbolem N, jest niezbędny do domknięcia obwodu elektrycznego i odprowadzenia prądu powracającego z urządzenia. Jego izolacja najczęściej jest koloru niebieskiego lub szarego. Warto podkreślić, że w idealnych warunkach napięcie na przewodzie neutralnym powinno wynosić zero voltów. Jego prawidłowe podłączenie jest równie ważne, co podłączenie przewodu fazowego, ponieważ brak przewodu neutralnego uniemożliwi prawidłowe działanie odbiorników prądu.

Najważniejszym jednak z punktu widzenia bezpieczeństwa jest przewód ochronny, znany również jako uziemienie, oznaczany symbolem PE. Jego izolacja jest zawsze dwukolorowa – żółto-zielona. Odpowiada on za odprowadzanie ewentualnych prądów upływu do ziemi, chroniąc użytkowników przed porażeniem w przypadku awarii izolacji urządzenia. Nawet jeśli oświetlenie czy gniazdko będą działać bez podłączonego przewodu ochronnego, jego obecność jest kluczowa dla całego systemu bezpieczeństwa instalacji, zwłaszcza w przypadku urządzeń o metalowej obudowie.

Prawidłowe rozdzielenie tych trzech typów przewodów do odpowiednich złączek w puszce jest absolutnie fundamentalne. Nigdy nie należy łączyć ze sobą przewodów fazowych z neutralnymi bezpośrednio, ani też podłączać przewodu fazowego do przewodu ochronnego. Każda ścieżka prądu musi być utrzymana w swojej odpowiedniej konfiguracji, zgodnie z przeznaczeniem danego typu przewodu.

W praktyce, kiedy prowadzimy nowe przewody do puszki, zazwyczaj mamy do czynienia z kablem typu YDYp, w którym wszystkie trzy rodzaje przewodów są w jednej otulinie i mają odpowiednią kolorystykę. Należy je starannie odizolować na odpowiednią długość, tak aby żyły były widoczne, ale izolacja nie była uszkodzona.

Zawsze miej na uwadze, że kolorystyka może się nieznacznie różnić w starszych instalacjach, gdzie normy były inne. W takich przypadkach należy polegać na innych metodach identyfikacji, np. za pomocą próbnika napięcia, aby mieć absolutną pewność co do funkcji konkretnego przewodu.

Kostki Przyłączeniowe: Metoda Tradycyjna

Kostki przyłączeniowe to jeden z najstarszych i najbardziej rozpowszechnionych sposobów łączenia przewodów elektrycznych w instalacjach domowych i budowlanych. Ich prostota konstrukcji i relatywnie niska cena sprawiają, że nadal są chętnie wybierane przez wielu instalatorów, zwłaszcza w miejscach, gdzie nie ma potrzeby częstego rozłączania połączeń, a liczy się solidność i trwałość. Zbudowane są zazwyczaj z izolującego tworzywa sztucznego, wewnątrz którego znajdują się metalowe zaciski, do których wkręcane są przewody.

Podstawowa zasada działania kostki przyłączeniowej jest bardzo prosta: każdy przewód jest wkładany do osobnego otworu w kostce, a następnie jego żyła jest mocno przykręcana za pomocą śrubki. Istnieją kostki o różnej liczbie miejsc na przewody, co pozwala na łączenie od dwóch do nawet kilkunastu odrębnych kabli. Ważne jest, aby dostosować rozmiar kostki do przekroju przewodów, które będziemy łączyć. Użycie kostki o zbyt małych otworach lub zbyt słabym zacisku może prowadzić do przegrzewania się połączenia, a w skrajnych przypadkach nawet do pożaru.

Jedną z głównych zalet kostek przyłączeniowych jest ich uniwersalność – można w nich łączyć zarówno przewody wykonane z miedzi, jak i z aluminium (choć połączenia aluminium z miedzią wymagają specjalnych past antykorozyjnych). Pozwalają one na pewne i stabilne połączenie, które powinno wytrzymać długie lata eksploatacji, pod warunkiem poprawnego montażu. Trzeba jednak pamiętać, że aby poprawnie zacisnąć przewody, niezbędne jest posiadanie odpowiednich narzędzi, takich jak śrubokręty o odpowiedniej wielkości i izolowanej rękojeści.

Mimo swoich zalet, kostki przyłączeniowe mają też pewne wady. Proces łączenia przewodów za ich pomocą jest wolniejszy niż w przypadku nowoczesnych złączek. Dodatkowo, jeśli śruby nie zostaną wystarczająco mocno dokręcone, połączenie może być luźne i podatne na wibracje, co może prowadzić do osłabienia kontaktu i problemów z przepływem prądu. Z drugiej strony, zbyt mocne dokręcenie może uszkodzić żyły przewodu, co również negatywnie wpływa na jakość połączenia.

Warto zaznaczyć, że kostki przyłączeniowe są zazwyczaj nieprzezroczyste, co utrudnia wizualną weryfikację stabilności osadzenia żył przewodów w zacisku. Połączenia wykonane za pomocą kostek wymagają też odpowiedniego ułożenia w puszce, tak aby nie były narażone na naprężenia mechaniczne i aby zapewnić dostęp dla ewentualnych przyszłych prac konserwacyjnych lub naprawczych.

Pomimo rozwoju technologii i pojawienia się innowacyjnych rozwiązań, kostki przyłączeniowe nadal pozostają solidnym i sprawdzonym sposobem na wykonywanie połączeń elektrycznych, szczególnie w sytuacjach, gdzie głównym kryterium jest niska cena i tradycyjne metody montażu. Kluczem do sukcesu jest zawsze staranność wykonania i stosowanie się do zaleceń producenta.

Złączki Śrubowe: Uniwersalność i Pewność Połączenia

Złączki śrubowe, często postrzegane jako następna generacja po klasycznych kostkach przyłączeniowych, stanowią bardzo solidne i uniwersalne rozwiązanie problemu łączenia przewodów elektrycznych. Ich konstrukcja opiera się na mechanizmie zacisku, który wykorzystuje śruby do pewnego i trwałego połączenia żył przewodów. Dzięki temu zapewniają one doskonałą stabilność mechaniczną połączenia, co jest nieocenione w instalacjach narażonych na wibracje czy zmiany temperatury.

Kluczową cechą złączek śrubowych jest ich uniwersalność. Mogą one być stosowane do łączenia przewodów o różnej średnicy, zarówno miedzianych, jak i aluminiowych, a nawet łączonych ze sobą, pod warunkiem zastosowania odpowiednich zabezpieczeń antykorozyjnych dla aluminium. Proces połączenia polega na włożeniu odpowiednio przygotowanych końcówek przewodów do zacisków i dokręceniu śrub śrubokrętem. Siła dokręcenia, którą można precyzyjnie regulować, zapewnia stabilny i bezpieczny kontakt elektryczny, minimalizując ryzyko przegrzewania się połączenia.

Te złączki są niezwykle cenione za swoją niezawodność. Gdy śruby są prawidłowo dokręcone, połączenie wykonane za pomocą złączki śrubowej jest bardzo odporne na naprężenia i nie ulega rozluźnieniu podczas normalnej eksploatacji instalacji elektrycznej. Jest to szczególnie ważne w miejscach, gdzie przewody mogą być narażone na ruch, na przykład w urządzeniach mechanicznych lub w instalacjach o dużym natężeniu przepływu prądu.

Choć tradycyjne kostki często wymagają zastosowania dodatkowego elementu stabilizującego (np. taśmy izolacyjnej czy koszulki izolacyjnej na każdy osobny przewód), złączki śrubowe zazwyczaj posiadają solidną, jednorodną obudowę, która skutecznie izoluje wszystkie podłączone przewody. To pozwala na oszczędność miejsca w puszce i zapewnia lepszy porządek.

Warto jednak pamiętać, że praca ze złączkami śrubowymi wymaga pewnej precyzji i znajomości odpowiednich narzędzi. Użycie niewłaściwego śrubokręta lub niedokręcenie śrub z odpowiednią siłą może negatywnie wpłynąć na bezpieczeństwo i trwałość połączenia. Zbyt mocne dokręcenie również może być szkodliwe, powodując uszkodzenie żył przewodów.

Pomimo potrzeby użycia narzędzi, złączki śrubowe nadal pozostają popularnym i sprawdzonym rozwiązaniem, oferującym zbalansowane połączenie między tradycyjną prostotą a nowoczesną pewnością wykonania. Ich solidność sprawia, że są one dobrym wyborem w wielu standardowych zastosowaniach instalacyjnych.

Złączki Wago: Szybkie i Bez Narzędzi Połączenia

W dzisiejszym świecie elektryki, gdzie czas i efektywność są na wagę złota, złączki Wago zrewolucjonizowały sposób, w jaki łączymy przewody elektryczne w puszkach. Te innowacyjne rozwiązania oferują niespotykaną wcześniej szybkość i prostotę montażu, eliminując potrzebę stosowania narzędzi i znacząco skracając czas pracy instalatora. Ich design jest minimalistyczny, ale funkcjonalny, zapewniając jednocześnie pewne i bezpieczne połączenie elektryczne.

Podstawowa zasada działania złączek Wago opiera się na mechanizmie dźwigienkowym lub sprężynowym, który zaciska przewód po jego włożeniu do odpowiedniego otworu. W tradycyjnych modelach wystarczy wsunąć odpowiednio przygotowany (czyli odizolowany na odpowiednią długość) przewód do złączki, a jej wewnętrzna sprężyna automatycznie zapewni stabilny i bezpieczny kontakt. W nowszych wersjach, takich jak złączki z dźwigienkami (np. seria 221), wystarczy podnieść małą dźwigienkę, włożyć przewód, a następnie opuścić dźwigienkę – cała operacja trwa dosłownie kilka sekund. To ogromna oszczędność czasu, zwłaszcza przy większej liczbie połączeń.

Jedną z największych zalet złączek Wago jest ich transparentna obudowa. Pozwala ona na łatwą i szybką wizualną weryfikację poprawności połączenia mechanicznego – czyli czy przewód został prawidłowo wprowadzony do złączki i czy jego żyły są prawidłowo dociśnięte. Taka przejrzystość jest nieoceniona, zwłaszcza podczas diagnozowania problemów w instalacji lub podczas kontroli poprawności wykonanych prac. Redukuje to ryzyko błędów ludzkich i zapewnia dodatkową warstwę bezpieczeństwa.

Złączki Wago są dostępne w różnych wariantach, dostosowanych do liczby przewodów, które mają łączyć, oraz do przekroju tych przewodów. Na przykład, popularna seria 221 oferuje złączki dwu-, trzy- i pięciopinowe, które można śmiało stosować do jednożyłowych przewodów o przekroju od 0,14 do nawet 4 mm². Ich wszechstronność sprawia, że nadają się do szerokiej gamy zastosowań, od podłączania oświetlenia, przez gniazdka, aż po bardziej złożone obwody.

Choć złączki Wago mogą być nieco droższe od tradycyjnych kostek przyłączeniowych w przeliczeniu na sztukę, szybki montaż i niezawodność połączenia często rekompensują początkowy wydatek. W kontekście oszczędności czasu pracy instalatora, a także zwiększonego bezpieczeństwa dzięki łatwemu do sprawdzenia połączeniu, stanowią one bardzo atrakcyjną alternatywę dla bardziej tradycyjnych metod.

Warto podkreślić, że złączki Wago są produkowane z wysokiej jakości materiałów, które gwarantują ich trwałość i odporność na czynniki zewnętrzne, takie jak podwyższona temperatura czy wilgoć. Ich wybór to inwestycja w pewne i bezproblemowe działanie instalacji elektrycznej.

Złączki do Niskiego Napięcia: Specyfika Instalacji

W świecie elektryki nie zawsze operujemy na standardowym napięciu sieciowym 230V. Istnieje wiele instalacji, które wykorzystują niższe napięcia, na przykład oświetlenie LED, systemy alarmowe, domofony, czy sterowanie urządzeniami. W takich przypadkach konieczne jest stosowanie złączek dedykowanych do pracy z niskim napięciem, które charakteryzują się nieco inną specyfiką, ale nadal wymagają precyzji i staranności wykonania.

Złączki do niskiego napięcia często mają mniejsze gabaryty i są przeznaczone do mniejszych przekrojów przewodów. Przykładem mogą być popularne złączki typu "szybkozłączki" lub "popychacze", które, podobnie jak złączki Wago, oferują bardzo szybki montaż bez użycia narzędzi. Wystarczy wpiąć odpowiednio przygotowany przewód w otwór w złączce, a wbudowany mechanizm sprężynowy samoczynnie pewnie go zaciska. Są one często stosowane w połączeniach niewielkich, punktowych oświetleń, czujników czy niskonapięciowych taśm LED.

Kolejnym rodzajem złączek niskonapięciowych są te wykorzystywane w instalacjach teletechnicznych i alarmowych, często w formie bloków zaciskowych. Pozwalają one na szybkie i uporządkowane podłączenie wielu cienkich przewodów, które są charakterystyczne dla tych rodzajów instalacji. Zazwyczaj są to zaciski śrubowe lub sprężynowe, które zapewniają pewny kontakt nawet przy niewielkich przekrojach conductorów.

Ważne jest, aby pamiętać, że nawet przy niższym napięciu, bezpieczeństwo nadal jest kluczowe. Choć ryzyko porażenia jest znacznie mniejsze niż przy 230V, to jednak niewłaściwe połączenie może doprowadzić do uszkodzenia urządzeń, przegrzania przewodów czy nawet wywołania iskrzenia, które w przypadku łatwopalnych materiałów może być niebezpieczne. Dlatego zawsze należy stosować złączki przeznaczone do konkretnego typu instalacji i upewnić się, że są one wykonane z materiałów o odpowiedniej jakości i właściwościach izolacyjnych.

Podczas łączenia przewodów w instalacjach niskonapięciowych, często spotykamy się z sytuacją, gdzie potrzebujemy podłączyć wiele cienkich żył do jednego punktu. W takich przypadkach złączki wielokrotne lub specjalistyczne listwy zaciskowe mogą okazać się bardzo pomocne, pozwalając zachować porządek i ułatwiając późniejszą konserwację.

Niezależnie od zastosowanej technologii, zawsze należy upewnić się, że oba końce przewodu są prawidłowo podłączone do swoich odpowiedników. W instalacjach niskonapięciowych, podobnie jak w instalacjach sieciowych, kluczowe jest prawidłowe rozróżnienie biegunów – dodatniego i ujemnego – jeśli dotyczy. Błąd w tej kwestii może skutkować nieprawidłowym działaniem urządzenia lub jego uszkodzeniem.

Pamiętajmy, że w świecie niskiego napięcia również istnieją normy i standardy, których należy przestrzegać, aby zapewnić bezpieczeństwo i niezawodność działania instalacji. Wybór odpowiedniej złączki to pierwszy krok w kierunku profesjonalnie wykonanej roboty.

Prawidłowe Podłączenie Każdego Typu Przewodu

Kiedy już opanujemy, jakie są rodzaje przewodów i jak bezpiecznie wyłączyć zasilanie, przychodzi czas na to, co najważniejsze – właściwe podłączenie każdego z nich do odpowiednich złączek. To właśnie od tego zależy, czy nasza instalacja będzie działać prawidłowo i, co kluczowe, bezpiecznie. Pamiętajmy o zasadzie trzech kolorów: fazowy L (brązowy/czarny), neutralny N (niebieski/szary) i ochronny PE (żółtozielony) – każdy z nich ma swoje dedykowane miejsce w puszce.

Na początek, po wyłączeniu zasilania i potwierdzeniu braku napięcia, przygotuj końcówki przewodów. Należy je odizolować z odpowiednią precyzją, zwykle na długość około 10-15 mm, tak aby odsłonić sam conductor, ale nie uszkodzić jego żył. W przypadku złączek śrubowych czy kostek, gdzie przewody są wkręcane, warto żyły lekko skręcić palcami, aby utworzyły zwartą całość i łatwiej było je włożyć w otwór. Nowoczesne złączki, jak Wago, często wymagają tylko wsunięcia odizolowanego końca przewodu bezpośrednio do zacisku.

Jeśli używamy złączek typu Wago, wystarczy po prostu wsunąć odizolowany przewód do odpowiedniego otworu, aż poczujemy lekki opór lub usłyszymy charakterystyczne kliknięcie, które świadczy o tym, że sprężyna złapała przewód. W przypadku modeli z dźwigienkami, należy podnieść dźwigienkę, włożyć przewód, a następnie opuścić dźwigienkę, co zapewni pewne zacisk. Istotne jest, aby przewód był włożony do końca, a izolacja znajdowała się tuż przy ściance złączki, tak aby żaden nieizolowany fragment conductora nie był widoczny na zewnątrz.

W przypadku tradycyjnych kostek przyłączeniowych i złączek śrubowych, przewód należy umieścić w otworze i dokręcić śrubę odpowiednim śrubokrętem. Kluczowe jest, aby śruba zaciskała się na conductorze, a nie na izolacji. Zbyt słabe dokręcenie może powodować iskrzenie i przegrzewanie, a zbyt mocne – uszkodzenie żył. Warto zwrócić uwagę na moment dokręcania – jeśli producent podaje go w specyfikacji, warto go przestrzegać.

Najczęstszym błędem jest pomylenie przewodów. Przewód fazowy musi być podłączony do punktu, który go dostarcza, przewód neutralny do odpowiedniego punktu powrotnego, a przewód ochronny PE do zacisku uziemiającego. W większości puszek i złączek są one wyraźnie oznaczone lub rozmieszczone w logiczny sposób. Na przykład, w złączce dla przewodów fazowych, wszystkie trzy przewody fazowe z różnych kabli powinny być połączone ze sobą. Podobnie w złączce dla przewodów neutralnych i ochronnych.

Pamiętajmy, że w jednej puszce często wychodzi kilka kabli zasilających, np. jeden do oświetlenia, drugi do gniazdka. Musimy je rozdzielić i połączyć odpowiednio fazę z fazą, neutralny z neutralnym i ochronny z ochronnym. Jeśli łączymy np. trzy kable, każdy z nich będzie zawierał wspomniane trzy rodzaje przewodów. W sumie w puszkach mogą znajdować się trzy wiązki przewodów, które należy właściwie zasilić według kodu kolorów.

Jeśli nie czujesz się pewnie lub masz jakiekolwiek wątpliwości, zawsze najlepiej jest skonsultować się z wykwalifikowanym elektrykiem. Biorąc pod uwagę kwestie bezpieczeństwa, nie warto ryzykować.

Umieszczanie Złączek i Kabli w Puszce Elektrycznej

Po prawidłowym połączeniu wszystkich przewodów, przychodzi czas na następny, równie ważny etap – staranne i bezpieczne umieszczenie złączek oraz nadmiaru kabla w puszce elektrycznej. Nie chodzi tu tylko o estetykę, ale przede wszystkim o zapewnienie odpowiedniej przestrzeni, uniknięcie naprężeń mechanicznych na połączeniach i możliwość późniejszego dostępu do instalacji, gdyby zaszła taka potrzeba. Pamiętajmy, że puszka elektryczna nie jest tylko "schowkiem", to element chroniący nasze połączenia przed światem zewnętrznym.

Dobrze jest zacząć od ułożenia kabli w taki sposób, aby nie plątały się ze sobą i aby można było w łatwy sposób je zidentyfikować w razie potrzeby. Większość puszek elektrycznych ma specjalne zaczepy lub przegródki, które ułatwiają organizację przewodów. Kable powinny być prowadzone w taki sposób, aby nie tworzyły ostrych zagięć, które mogłyby uszkodzić izolację lub żyły conductora. Szczególną uwagę należy zwrócić na przewody o większym przekroju, które są mniej elastyczne.

Po ułożeniu kabli, czas na umieszczenie złączek. Zazwyczaj złączki, zwłaszcza te nowoczesne jak Wago, są stosunkowo kompaktowe i łatwo dają się umieścić wewnątrz puszki. Warto jednak pamiętać, aby nie wciskać ich na siłę i aby nie wystawały poza obrys puszki. Jeśli używamy kilku złączek, warto je ułożyć obok siebie lub jedna nad drugą, tak aby były łatwo dostępne i aby nie kolidowały ze sobą. W niektórych puszkach znajdują się wystające kołki lub "grzybki", które mogą służyć jako miejsca do mocowania lub organizacji złączek.

Nadmiar kabla to kolejny element, którym należy się zająć. Zbyt długie odcinki kabli, swobodnie wiszące w puszce, nie tylko wyglądają nieestetycznie, ale mogą stanowić przeszkodę podczas zamykania pokrywy puszki, a nawet zostać przypadkowo uszkodzone. Warto je złożyć w tzw. "harmonijkę" lub "krążek" i umieścić je w wolnej przestrzeni puszki, tak aby nie napierały na złączki ani na pokrywę. Nie należy jednak upychać ich zbyt mocno, aby nie narażać ich na uszkodzenia mechaniczne.

Przed zamknięciem pokrywy puszki, warto jeszcze raz rzucić okiem na całość i upewnić się, że wszystkie przewody są prawidłowo podłączone, a złączki stabilnie osadzone. Sprawdź, czy żaden nieizolowany fragment conductora nie wystaje poza złączkę, ani czy kabel nie jest przytrzaśnięty przez pokrywę. Warto upewnić się, że złączki nie niszczą izolacji kabli poprzez zbyt mocne naprężenia.

Po wykonaniu wszystkich tych czynności, można bezpiecznie zamknąć pokrywę puszki. Pamiętaj, że nawet po zamknięciu, jeśli posiadasz odpowiednie narzędzia i przeszedłeś szkolenie, jest możliwość otwarcia puszki w celu dalszej konserwacji lub rozbudowy instalacji w przyszłości.

Poprawne ułożenie kabli i złączek w puszce to nie tylko aspekt estetyczny, ale przede wszystkim kluczowyelement wpływający na bezpieczeństwo i długoterminową niezawodność całej instalacji elektrycznej. To małe detale decydują o wielkich różnicach w jakości wykonania.

Weryfikacja Poprawności Połączeń Elektrycznych

Po zakończeniu wszystkich prac związanych z łączeniem przewodów w puszce, kluczowym etapem jest dokładna weryfikacja poprawności wykonanych połączeń. Jest to ostatnia, ale niezwykle ważna szansa na wyłapanie ewentualnych błędów i upewnienie się, że wszystko działa tak, jak powinno, a przede wszystkim – bezpiecznie. Zaniedbanie tego kroku może prowadzić do późniejszych problemów, od nieprawidłowego działania urządzeń po sytuacje zagrażające życiu.

Pierwszym krokiem, który można wykonać jeszcze przed ponownym załączeniem zasilania, jest dokładne obejrzenie wszystkich połączeń. Jeśli używałeś przezroczystych złączek, takich jak popularne Wago, masz ułatwione zadanie – możesz wizualnie sprawdzić, czy wszystkie żyły przewodów są prawidłowo i w pełni osadzone w zaciskach. Upewnij się, że żaden fragment nieizolowanego conductora nie wystaje poza obręb złączki i że izolacja kabla dochodzi do samego jej końca, nie odsłaniającconductora. W przypadku tradycyjnych kostek czy złączek śrubowych, choć nie oferują one takiej przejrzystości, można delikatnie poruszać każdym przewodem, aby upewnić się, że jest stabilnie zamocowany w zacisku i nie ma luzów.

Kolejnym niezwykle ważnym narzędziem do weryfikacji jest próbnik napięcia. Po ponownym załączeniu zasilania na wskazanej linii, należy bardzo ostrożnie sprawdzić każdy punkt połączenia. Próbnik włożony do złączki powinien wykazać napięcie na przewodzie fazowym (L) i brak napięcia na przewodzie neutralnym (N) oraz ochronnym (PE). W przypadku obwodów z dwoma przewodami fazowymi, należy sprawdzić obecność napięcia na obu z nich.

Jeśli masz dostęp do multimetru, możesz podjąć się bardziej zaawansowanej weryfikacji. Po wyłączeniu zasilania, możesz zmierzyć rezystancję pomiędzy poszczególnymi punktami połączeń. Wartość bliska zeru będzie potwierdzeniem dobrego kontaktu elektrycznego. Można również sprawdzić ciągłość obwodu ochronnego, mierząc rezystancję między punktem uziemienia w gniazdku a docelowym punktem uziemiającym. Idealnie, ta wartość powinna być bardzo niska.

W przypadku systemów niskonapięciowych, procedura weryfikacji może się nieco różnić, często skupiając się na sprawdzeniu poprawności przepływu sygnału lub napięcia zasilającego dla danej funkcji. Tu również pomocny okazuje się multimetr, który pozwala na pomiar napięcia lub kontinuitetu połączenia.

Niezależnie od rodzaju zastosowanych złączek i poziomu napięcia, końcowa weryfikacja jest absolutnie niezbędna. Jest to swoisty "rachunek sumienia" przed oddaniem instalacji do użytku. Prawidłowe połączenia to podstawa bezpiecznego i niezawodnego działania każdego systemu elektrycznego. Jeśli podczas weryfikacji zauważysz jakiekolwiek nieprawidłowości, zawsze lepiej jest je natychmiast poprawić, a w przypadku braku pewności – skonsultować się z fachowcem.

Q&A: Jak łączyć przewody elektryczne w puszce

-

Jakie podstawowe rodzaje przewodów elektrycznych spotkamy w puszkach instalacyjnych?

W puszkach instalacyjnych najczęściej spotkamy trzy podstawowe rodzaje przewodów: przewody fazowe (oznaczane L, zazwyczaj w kolorze czarnym lub brązowym), przewody neutralne (oznaczane N, zazwyczaj w kolorze niebieskim lub szarym, z napięciem około 0V) oraz przewody ochronne (żółtozielone, służące do uziemienia).

-

Jakie są najpopularniejsze i najszybsze metody łączenia przewodów elektrycznych w puszkach natynkowych?

Najpopularniejszymi i najszybszymi metodami łączenia przewodów elektrycznych w puszkach są przy użyciu kostek przyłączeniowych lub złączek, takich jak popularne złączki typu WAGO. Złączki WAGO umożliwiają szybkie i bez narzędziowe połączenie przewodów na zasadzie zacisku.

-

Jakie są główne różnice między złączkami śrubowymi a np. złączkami WAGO?

Złączki śrubowe, zwane również elektrycznymi, umożliwiają połączenie i zacisk przewodów poprzez ich skręcenie, zazwyczaj przy użyciu śrubokrętu. Są praktyczne i uniwersalne. Złączki WAGO natomiast wykorzystywane są głównie w instalacjach niskonapięciowych i charakteryzują się szybkim połączeniem na zasadzie zacisku, bez potrzeby użycia narzędzi.

-

Jak prawidłowo połączyć przewody w pusze, stosując złączki?

Po doprowadzeniu przewodów do puszki, należy je odpowiednio odizolować. Następnie każdy typ przewodu (fazowy, neutralny, ochronny) należy umieścić w osobnej złączce. Oznacza to, że jedna złączka powinna być przeznaczona dla przewodów fazowych, druga dla przewodów neutralnych, a trzecia dla przewodów ochronnych. Ważne, aby upewnić się, że zasilanie elektryczne jest wyłączone przed przystąpieniem do pracy.