Ile czynnika na metr instalacji R410A

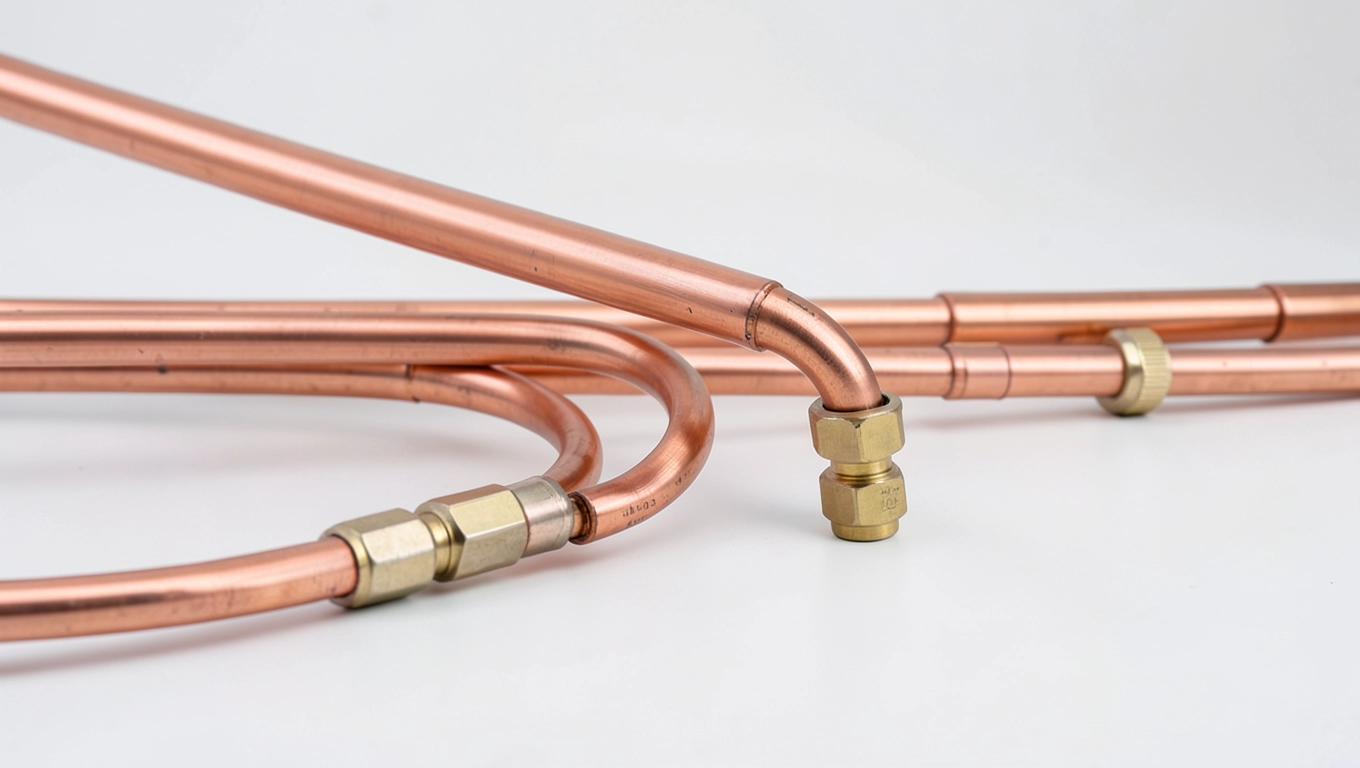

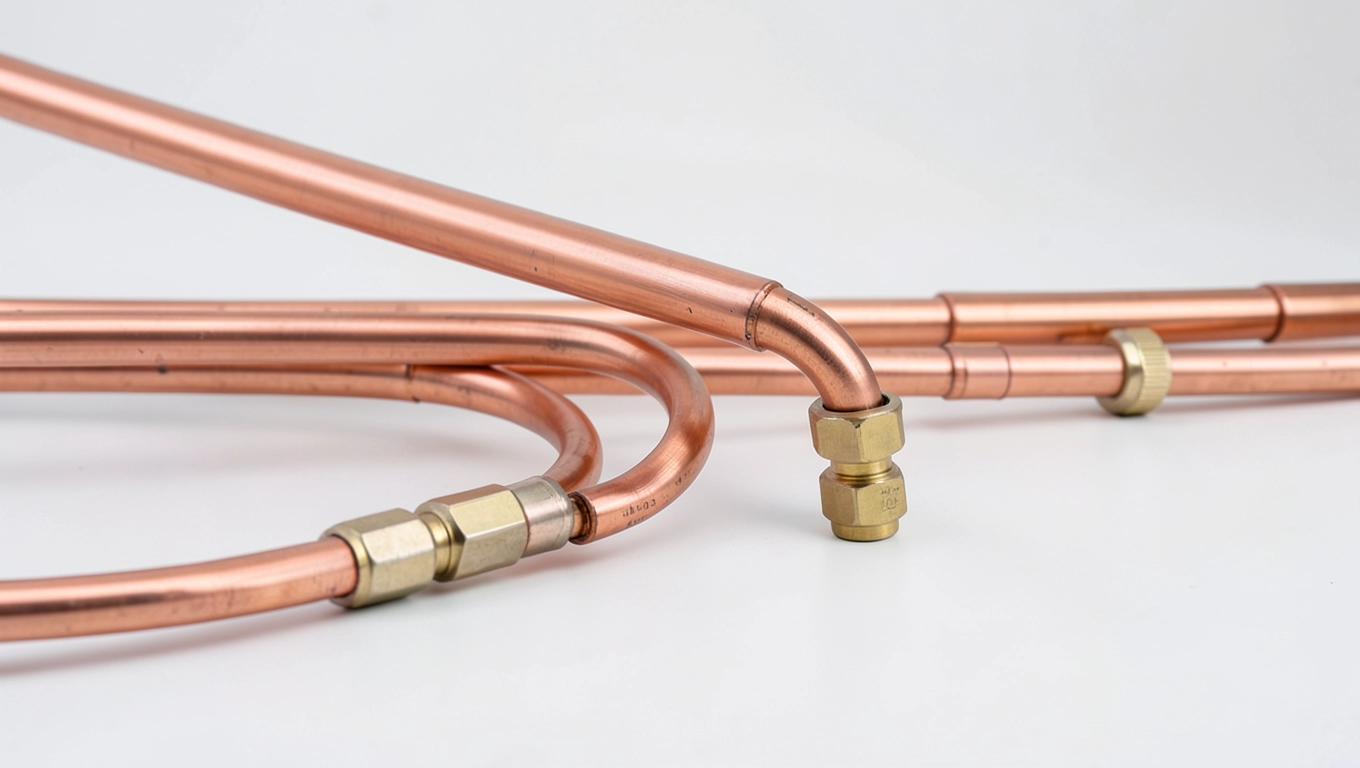

Pytanie „Ile czynnika na metr instalacji R410A?” sprowadza się do trzech wątków: liczyć matematycznie czy stosować regułę praktyczną, jaki wpływ ma średnica i stan (ciecz vs para) na masę na metr, oraz jak dopasować dozowanie do wymogów bezpieczeństwa i specyfikacji producenta. Ten tekst pokaże metodę obliczeń, przykładowe tabele z wynikami dla typowych rur oraz praktyczne procedury dozowania. Zaczynamy od liczb i prostych reguł, potem przejdziemy do procedur, narzędzi i najczęstszych błędów.

- Obliczanie ilości czynnika na metr instalacji R410A

- Czynniki wpływające na dobór czynnika na metr

- Procedura dozowania czynnika na każdą metrową sekcję

- Bezpieczeństwo i normy przy napełnianiu R410A

- Narzędzia i metody pomiaru objętości i ciśnienia

- Najczęstsze błędy przy dozowaniu czynnika na metry

- Ile czynnika na metr instalacji R410A

Poniższa analiza pokazuje obliczenia objętości i masy czynnika na metr rury dla standardowych średnic miedzianych, przy założeniu gęstości cieczy R410A 1060 kg/m³ i gęstości pary 35 kg/m³; dodatkowo pokazano przykładowy koszt przy cenie 30 €/kg. Tabela zawiera przybliżone ID (wynikające z przyjętej grubości ścianki 0,8–1,0 mm), objętość na metr i masy dla stanu ciekłego i parowego.

| Rozmiar (OD) | Przybliżone ID (mm) | Objętość (cm³/m) | Masa (g/m) – ciecz (1060 kg/m³) | Masa (g/m) – para (35 kg/m³) |

|---|---|---|---|---|

| 1/4" (6,35 mm) | ≈4,75 | ≈17,71 | ≈18,8 | ≈0,62 |

| 3/8" (9,53 mm) | ≈7,93 | ≈49,31 | ≈52,3 | ≈1,73 |

| 1/2" (12,70 mm) | ≈11,10 | ≈96,85 | ≈102,7 | ≈3,39 |

| 5/8" (15,88 mm) | ≈14,08 | ≈155,5 | ≈164,7 | ≈5,45 |

| 3/4" (19,05 mm) | ≈17,05 | ≈228,2 | ≈241,8 | ≈7,99 |

Z tabeli: przykładowe zestawy przewodów i łączna masa czynnika przypadająca na metr pokazują, że typowy split z linią ciekłą 1/4" i ssącą 1/2" wymaga ≈22,2 g R410A na metr (18,8 g w rurze 1/4" + 3,4 g para w 1/2"), co odpowiada ≈0,67 €/m przy cenie 30 €/kg; większe przekroje zwiększają to proporcjonalnie (np. 3/8"+1/2" ≈55,7 g/m ≈1,67 €/m). Podane liczby wynikają z geometrycznego wzoru objętości powierzchni przekroju i przyjętych wartości gęstości; zmiany temperatury, grubości ścianki i udziału fazy (więcej cieczy vs więcej pary) będą modyfikować wynik.

Obliczanie ilości czynnika na metr instalacji R410A

Podstawową formułą jest masa na metr = objętość przekroju rury × gęstość czynnika, gdzie objętość przekroju = π·(ID²)/4 i ID to wewnętrzna średnica rury wyrażona w metrach; dla R410A przyjąłem orientacyjnie gęstość cieczy 1060 kg/m³ i gęstość pary 35 kg/m³, co daje użyteczny zakres obliczeń pozwalający odróżnić wpływ linii ciekłej i ssącej. Jako przykład obliczenia: wewnętrzne 1/4" ≈4,75 mm → objętość ≈17,71 cm³/m → masa ciekła ≈18,8 g/m, a przy ssącej 1/2" masa pary ≈3,4 g/m, więc kompletna sekcja 1/4"+1/2" to ≈22,2 g/m. Ta metoda jest deterministyczna i daje precyzyjny punkt wyjścia do projektowania i dobijania czynnika, przy czym trzeba pamiętać o założeniach dotyczących grubości ścianki i temperatury, bo to one zmieniają ID oraz gęstość.

Zobacz także: Ile czynnika R32 na metr instalacji?

Praktyczne zastosowanie tej metody oznacza, że dla każdego odcinka rury liczymy oddzielnie masę cieczy i pary i sumujemy wartości dla linii ciekłej i ssącej lub dowolnej konfiguracji, a następnie porównujemy sumę z ilością fabryczną (pre‑charge) urządzenia; jeśli fabryczny ładunek pokrywa do określonej długości, nadwyżki powyżej tej długości przeliczamy mnożąc dodatkowe metry przez obliczoną masę na metr. W projektowaniu używa się tabel objętości rury lub bezpośrednich pomiarów ID oraz temperatury roboczej, a końcowy korektory dobija się wagowo lub mierząc parametry pracy (superheat/subcooling). Ważne jest też uwzględnienie oleju w obiegu i objętości elementów dodatkowych (filtry, akumulatory), bo one „pochłaniają” część ładunku.

Jeżeli chcesz wynik szybki: dla typowych domowych splitów z 1/4" w linii chłodnej i 1/2" w ssącej przyjmij orientacyjnie 20–25 g/m R410A jako wartość dygresyjną wynikającą z obliczeń geometrycznych, natomiast dla większych przekrojów (3/8" i powyżej) liczby rosną do 50–110 g/m zależnie od zestawu przekrojów; te wartości pozwalają na wstępną kalkulację zapotrzebowania i kosztu eksploatacyjnego przed dokładnym obliczeniem i ważeniem. Zastosowanie prostego wzoru daje przewidywalność i pozwala odróżnić przypadki, gdzie trzeba użyć precyzyjnej wagi od tych, gdzie wystarczy reguła „na oko” uzupełnienia przy krótszych odcinkach.

Czynniki wpływające na dobór czynnika na metr

Najważniejsze czynniki to: geometria przewodów (ID, długość), udział faz (ile cieczy w danym odcinku), temperatura systemu (wpływająca na gęstość) oraz elementy dodatkowe takie jak filtry, akumulatory oleju czy wymienniki pośrednie, które zmieniają całkowitą objętość układu; każdy z tych parametrów modyfikuje masę czynnika przypadającą na metr i wymaga korekty obliczeń. Temperatura jest kluczowa, bo gęstość cieczy R410A zmienia się w zakresie kilkudziesięciu kg/m³ przy zmianie kilku dziesiątek stopni, co daje kilka procent różnicy w masie na metr, a przy długich instalacjach suma błędów może być istotna. Dodatkowo układy pionowe, przewody o dużej liczbie kolanek i odcinki z zatrzymanym cieczą olejem mogą wymagać zwiększenia ładunku na metr w porównaniu z prostym odcinkiem poziomym.

Inne czynniki to sposób prowadzenia izolacji termicznej (przewody leżące w gorących przestrzeniach będą mieć inną temperaturę i gęstość czynnika), ciśnienie robocze instalacji (wpływające pośrednio na stan czynnika), oraz ekonomia — koszt czynnika i dostępność wpływają na decyzję o dopuszczalnym marginesie dokładności. Przy krótkich instalacjach często wystarczy stosować wartość z tabeli producenta, ale przy liniach >15–20 m warto przeprowadzić pełne obliczenia objętości i wagę uzupełnienia. Nie zapominaj też o obecności oleju w układzie: część objętości rury może być zajęta mieszanką oleju i czynnika, co zmienia realną masę gazu potrzebną do napełnienia.

W praktyce projektowej przeważnie łączy się metodę geometryczną z danymi producenta i pomiarem — obliczamy minimalny przyrost na metr, sprawdzamy w dokumentacji i ostatecznie ważymy dodawany czynnik tak, aby w systemie osiągnąć wymagany poziom superheat/subcooling zgodny z instrukcją urządzenia.

Procedura dozowania czynnika na każdą metrową sekcję

Najdokładniejsza metoda dozowania to ważenie: ważąc butlę przed i po dolewce mierzymy rzeczywistą masę dodaną przy dokładności do 10 g, a wcześniej obliczamy teoretyczne zapotrzebowanie z wzoru objętość×gęstość; ta procedura eliminuje błędy wynikające z niestandardowych grubości ścianki czy obecności elementów dodatkowych. Alternatywą są korekty na podstawie pomiarów parametrów pracy (superheat/subcooling), ale metoda wagowa jest prostsza do audytu i bezdyskusyjna przy dłuższych trasach. Przed dobiciem należy upewnić się o szczelności, odessaniu próżni do właściwego poziomu i przygotowaniu układu do pracy.

- Oblicz objętość każdego odcinka (ID × π/4) i zsumuj objętości linii ciekłej i ssącej.

- Przelicz objętość na masę używając przyjętej gęstości (ciecz/parę) i policz masę na metr.

- Porównaj z fabrycznym ładunkiem i wylicz ilość do dodania.

- Waż butlę przed dolewką, dodaj czynnik, ważąc co kilka metrów dodawania dla kontroli.

- Uruchom system, kontroluj superheat/subcooling i dopracuj ładunek wagowo.

- Po uzyskaniu parametrów zabezpiecz połączenia i sporządź dokumentację ilościową.

Po liście: kluczowe jest wykonywanie pracy w sposób iteracyjny — dodanie czynnika, uruchomienie, pomiar parametrów i ewentualna korekta — przy czym ważenie daje wymierną kontrolę, a pomiary termodynamiczne służą jako potwierdzenie poprawności ładunku; w trudnych warunkach środowiskowych (duże wahania temperatury) proces ważenia trzeba powtarzać przy stabilnych warunkach. Procedury serwisowe powinny również uwzględniać odzysk nadmiaru czynnika przy demontażu elementów oraz prowadzić zapisy ilości każdorazowo dodanej lub odebranej.

Źródła danych: dane producenta i schematy

Dane producenta urządzenia i schemat instalacji to pierwszy punkt odniesienia: wiele jednostek ma pre‑charge określające do jakiej długości kabla fabryczny ładunek wystarcza, np. „ładowanie fabryczne X kg wystarcza do Y m” — tę informację należy odnieść do obliczonej objętości systemu i policzyć nadwyżki. Producent zwykle publikuje tabele korekcyjne lub wykresy wskazujące, ile gramów dodać na każdy dodatkowy metr ponad długość bazową; korzystając z takich tabel można szybko uzyskać sprawdzone wartości bez konieczności ponownych obliczeń geometrycznych. Schemat instalacji (położenie filtrów, liczba złączy, akumulatory oleju) pozwala oszacować dodatkową pojemność, którą trzeba uwzględnić w bilansie ładunku.

W praktyce przed wykonaniem prac warto zebrać trzy źródła danych: specyfikację fabryczną (pre‑charge), tabelę objętości rur oraz rzeczywiste wymiary instalacji mierzone na miejscu; porównanie tych danych pozwala szybko wykryć rozbieżności i zaplanować najbezpieczniejsze uzupełnienie. Jeśli dokumentacja producenta podaje wartość ładunku do określonej długości, używamy jej jako punktu odniesienia i dodajemy obliczone nadwyżki wagowo, a nie „na oko”. Dobrze prowadzone schematy i notatki ułatwiają późniejszy serwis i ewentualne odzyskiwanie czynnika.

Ważne: jeśli brak jest danych producenta, stosujemy metodę objętości × gęstość i dokumentujemy obliczenia — będzie to podstawa dla ewentualnych korekt i audytu wykonanych prac.

Bezpieczeństwo i normy przy napełnianiu R410A

R410A pracuje przy znacznie wyższych ciśnieniach niż wiele wcześniej stosowanych czynników, więc używany sprzęt (przewody, manometry, butle) musi mieć odpowiedni zakres ciśnieniowy oraz certyfikację; technik powinien używać ochrony oczu, rękawic i stosować procedury zapobiegające uwalnianiu czynnika do atmosfery, a każdy odzysk i utylizacja musi spełniać obowiązujące przepisy. Z punktu widzenia bezpieczeństwa kluczowe są: właściwe oznakowanie butli, sprawdzenie szczelności przed napełnianiem, ograniczenie pracy pod wysokim ciśnieniem i zabezpieczenie przewodów w czasie napełniania. Ponadto operator musi mieć uprawnienia wymagane lokalnie do pracy z gazami chłodniczymi i stosować procedury odzysku, aby zapobiec emisjom czynników F‑gazowych.

Sprzęt roboczy powinien być sprawdzony, z certyfikowanymi manometrami i przewodami z szybkozłączami przeznaczonymi do R410A; w praktyce oznacza to użycie butli i zestawów oceniających pracę w zakresie ciśnień charakterystycznych dla R410A oraz stosowanie systemów odzysku przed naprawami zamkniętymi. Praca przy napełnianiu powinna odbywać się w wentylowanych pomieszczeniach, zwracając uwagę na ryzyko wychłodzenia przy szybkim rozprężaniu oraz na możliwość kontaktu czynnika z olejem, co wymaga szczególnej ostrożności przy likwidacji wycieków. Dokumentacja legalna dotycząca obsługi czynników chłodniczych musi być zawsze dostępna, a każda ingerencja protokołowana.

W kontekście norm i przepisów zawsze odwołuj się do lokalnych wymogów dotyczących F‑gazów i certyfikacji personelu, a także do instrukcji producenta urządzeń montowanych w instalacji.

Narzędzia i metody pomiaru objętości i ciśnienia

Do precyzyjnego dozowania niezbędne są: elektroniczna waga z dokładnością do 10 g, manometry do R410A o odpowiednim zakresie, pompa próżniowa z filtrem oleju, mierniki temperatury zaciskowe, wykrywacz nieszczelności oraz zestaw do odzysku czynnika; ceny orientacyjne: elektroniczna waga profesjonalna 50–400 €, zestaw manometrów 120–350 €, pompa próżniowa 150–700 €, a jednostki do odzysku od kilku setek do kilku tysięcy euro w zależności od klasy urządzenia. Metoda wagowa polega na dokładnym zważeniu butli przed i po dolewce, co daje bezpośrednią informację o masie dodanej i jest najlepsza przy rozliczeniach i dłuższych trasach. Pomiar ciśnień i temperatury pozwala natomiast robić korekty wydajnościowe na podstawie superheat i subcooling, co jest kluczowe przy dopracowywaniu ładunku.

Dokładność pomiarów wpływa bezpośrednio na konieczność poprawiania ładunku: waga o dokładności 10 g pozwala odmierzyć ilości rzędu dziesiątek gramów na metr, co jest dostateczne dla większości instalacji; manometry i czujniki temperatury umożliwiają kontrolę parametrów pracy i potwierdzenie, że dodana masa jest właściwa pod kątem termodynamicznym. Przy bardzo krótkich instalacjach i drobnych korektach technicy mogą stosować pomiar ciśnienia i korekty na podstawie tabel, jednak przy instalacjach dłuższych niż kilka metrów i przy większych homologacjach zawsze rekomendowane jest ważenie. Regularna kalibracja narzędzi i zapisy pomiarów to element dobrego serwisu i wymaganych procedur jakościowych.

Wskazówka praktyczna: miej zawsze skalę obok stanowiska, wykonaj dążenie do stanu równowagi termicznej instalacji przed ostatecznym ważeniem, aby uniknąć błędów wynikających ze zmian temperatury.

Najczęstsze błędy przy dozowaniu czynnika na metry

Do najczęstszych błędów należą: liczenie tylko po jednej linii (ignorowanie objętości drugiej linii), używanie złych założeń dotyczących grubości ścianki, nieuwzględnienie elementów dodatkowych i oleju oraz poleganie wyłącznie na „wizualnym” uzupełnianiu bez ważenia; wszystkie te błędy prowadzą do niedokładnego ładunku, co skutkuje pogorszeniem efektywności i skróceniem żywotności układu. Innym częstym problemem jest pomylenie masy przy stanie ciekłym i parowym — rury wypełnione cieczą zawierają znacznie więcej czynnika niż te, które pracują w większości jako para, więc przy błędnym założeniu fazy można doprowadzić do znacznego przeładowania lub niedoładowania. Ponadto pomijalny, ale istotny błąd to brak uwzględnienia przewodów serwisowych, zaworów i filtrów, które też mają objętość i „pochłaniają” część czynnika.

Nadmierne napełnienie powoduje wzrost ciśnień skraplania i może doprowadzić do uszkodzeń sprężarki lub pogorszenia wymiany ciepła w parowniku, natomiast niedoładowanie obniża wydajność, zwiększa zużycie energii i może spowodować przegrzewanie się sprężarki; obie sytuacje są kosztowne i łatwe do uniknięcia przy właściwym pomiarze objętości i ważeniu. Kolejny błąd to brak dokumentacji — bez zapisu ilości dodanej ciężko wykazać przyczynę problemów i naprawić błąd administracyjny, co ma znaczenie przy serwisach gwarancyjnych i kontrolach. Regularne stosowanie opisanych metod i notowanie ilości daje ochronę techniczną i prawną.

Ostatni ważny błąd to ignorowanie wskazań producenta dotyczących długości pre‑charge i dodawanie czynnika „na oko” zamiast najpierw odczytać dane fabryczne i dopiero je zweryfikować wagowo i pomiarami termodynamicznymi.

Ile czynnika na metr instalacji R410A

-

Pytanie: Jak obliczyć ilość czynnika na metr instalacji R410A?

Odpowiedź: Nie ma stałej wartości na każdy metr. Wpływ mają średnica rury, długość line setu oraz konfiguracja. Zwykle podaje się wartość całkowitej porcji dla zestawu; orientacyjnie 10–20 g na każdy metr line setu w typowych instalacjach. Ostateczną wartość potwierdza dokumentacja producenta i pomiary ciśnień podczas napełniania.

-

Pytanie: Czy dodanie za małej ilości czynnika jest bezpieczne?

Odpowiedź: Nie. Niedobór czynnika obniża wydajność, może prowadzić do przegrzewania i problemów ze sprężarką. Należy trzymać się zaleceń producenta i wykonać napełnienie zgodnie z wytycznymi.

-

Pytanie: Jak sprawdzić ile czynnika jest w instalacji podczas serwisu?

Odpowiedź: Używa się manometru i specjalnych chartów napełnienia. Najczęściej zaczyna się od odczytów ciśnień na linii i porównania z wartościami w dokumentacji; do tego często wykorzystuje się wagę do odważenia czynnika zgodnie z zaleceniami producenta oraz etykietami.

-

Pytanie: Czy wartość per metr różni się w zależności od długości i konfiguracji?

Odpowiedź: Tak. Długość line setu, liczba gałęzi i lokalizacja sprężarki wpływają na ilość potrzebnego czynnika. Dlatego kluczowe jest korzystanie z danych producenta i konsultacja z serwisem przy nietypowych instalacjach.