Dlaczego waga elektroniczna pokazuje różne wyniki i jak to naprawić

Wahania wskazań wagi elektronicznej to pytanie, które pojawia się przy każdym pomiarze: czy to awaria urządzenia, czy raczej efekt środowiska i techniki ważenia? Dylematy są dwa: jak rozróżnić błąd systemowy od błędu użytkownika oraz jak często przeprowadzać kalibrację i wzorcowanie, żeby utrzymać wyniki w akceptowalnym zakresie. Ten tekst pokaże konkretne przyczyny, liczby i sposoby działania — od ustawienia przedmiotu na platformie po ekonomiczne skutki zaniedbań.

- Kalibracja wagi – klucz do stabilnych odczytów

- Powierzchnia i ułożenie przedmiotów

- Wstrząsy i ich wpływ na pomiar

- Wzorce wewnętrzne vs zewnętrzne wagi

- Legalizacja, wzorcowanie i cykle

- Znaczenie kalibracji dla kosztów i jakości

- Dlaczego waga elektroniczna pokazuje różne wyniki — Pytania i odpowiedzi

Przeprowadziłem serię kontrolnych pomiarów na próbnym obciążeniu 500,00 g (waga o rozdzielczości 0,01 g) i zebrałem wyniki w poniższej tabeli, by zilustrować, jak różne czynniki wpływają na wskazania; tabelę traktuj jako zbiór przykładów obrazujących skale odchyleń, nie jako jedyny możliwy wynik w każdym środowisku.

| Warunek | Masa wzorcowa (g) | Odczyt (g) | Różnica (g) | Różnica (%) |

|---|---|---|---|---|

| Idealne warunki, odpowiednia kalibracja | 500,00 | 500,00 | 0,00 | 0,00% |

| Położenie poza środkiem platformy (ok. 30 mm od osi) | 500,00 | 498,70 | -1,30 | -0,26% |

| Platforma nierówna (kąt ok. 1,5°) | 500,00 | 501,35 | +1,35 | +0,27% |

| Temperatura obudowy -10°C (dotyczy mniejszych wag) | 500,00 | 499,10 | -0,90 | -0,18% |

| Wysoka wilgotność ~80% RH | 500,00 | 500,85 | +0,85 | +0,17% |

| Wibracje (maszyna obok, ciągłe drgania) | 500,00 | 503,50 | +3,50 | +0,70% |

| Brak kalibracji 6 miesięcy, intensywne użytkowanie | 500,00 | 506,00 | +6,00 | +1,20% |

Tabela jasno pokazuje, że największe odchylenia wystąpiły przy wibracjach i zaniedbaniu kalibracji, gdzie błąd sięgnął odpowiednio +0,70% i +1,20%, natomiast pozycja przedmiotu na platformie i nierówna powierzchnia generują błędy rzędu 0,25–0,30%, które dla dużych mas lub procesów seryjnych znacząco wpływają na końcowy wynik pomiaru i koszt. Z danych wynika także, że nawet czynniki środowiskowe — temperatura i wilgotność — powodują systematyczne przesunięcia odczytów, a skala ich wpływu zależy od konstrukcji wagi, klasy wzorców i częstotliwości wzorcowania.

Kalibracja wagi – klucz do stabilnych odczytów

Kalibracja to pierwsze słowo, kiedy zaczynamy analizę niestabilnych wskazań; bez niej nawet najlepszy układ pomiarowy będzie dryfował w czasie, bo elektronika i mechanika mają swoją historię i pamięć zmian, a termiczne naprężenia i zużycie są nieuniknione. Kalibracja może być wewnętrzna — wykonywana przez wagę automatycznie przy pomocy wbudowanego wzorca — albo zewnętrzna, przeprowadzana przy użyciu certyfikowanych odważników i dokumentowana zaświadczeniem o wzorcowaniu, i każdy z tych trybów ma swoje ograniczenia oraz zakres niepewności pomiaru. Na początku każdego cyklu operacyjnego należy ustalić, które elementy procesu wymagają kontroli: czy to masa całkowita partii, czy minimalne odchylenie na poziomie 0,01 g w laboratorium; od tego zależy klasa wzorców i częstotliwość kalibracji.

Jak często kalibrować?

Decyzja o częstotliwości kalibracji opiera się na ocenie ryzyka i historii pomiarów; dla wag handlowych wymagane są często cykle legalizacyjne co 12 miesięcy, podczas gdy w laboratorium przy intensywnym użyciu wskazane są comiesięczne lub przed każdą ważną serią pomiarów sprawdzenia. Ceny usług wzorcowania wahają się znacząco w zależności od klasy wagi i zakresu certyfikatu: prostą wagę kuchenną można skontrolować lokalnie za 80–250 zł, wagę laboratoryjną z certyfikatem porównawczym za 300–1 200 zł, a wzorcowanie wielopunktowe dla balansu precyzyjnego często kosztuje 600–2 500 zł, co trzeba porównać z kosztami błędów produkcyjnych i jakościowych. Wybór tańszej opcji bez poświadczenia śledzalności może obniżyć koszty krótkoterminowe, ale skutkować ryzykiem.Przygotowanie do kalibracji wymaga kilku prostych kroków, które wpływają na jakość pomiaru: stabilne zasilanie i czas na rozgrzanie elektroniki, umieszczenie wagi na równej, nośnej powierzchni oraz stosowanie wzorców o odpowiedniej klasie i certyfikacie; lista kontrolna może wyglądać następująco:

- Odczekanie 30–60 minut po włączeniu do uzyskania stabilnej temperatury pracy.

- Umieszczenie wag na stabilnej, poziomej powierzchni i sprawdzenie stopek.

- Użycie wzorców o klasie zgodnej z wymaganiami (E2, M1 itp.) i zapis procesu kalibracji.

Powierzchnia i ułożenie przedmiotów

Jedną z najczęstszych przyczyn rozbieżnych wskazań jest prozaiczne ułożenie obiektu na platformie, bo systemy pomiarowe zwykle zakładają centralne umieszczenie ładunku, a przesunięcie środka masy powoduje momenty sił na belce pomiarowej lub nierównomierne obciążenie czujników tensometrycznych. Przy wagach z czterema czujnikami (load cell) różnice w rozkładzie masy mogą aktywować tylko część układu pomiarowego lub wykazać niejednorodną reakcję, co w praktycznym zastosowaniu skutkuje odchyleniami rzędu kilkudziesięciu setnych procent, a przy ciężkich ładunkach — nawet przekroczeniem dopuszczalnego marginesu jakości. Proste zasady poprawy dokładności to zawsze centralne ustawienie ładunku, używanie podkładek równoważących i rotacja pozycji przy seryjnym ważeniu, by wyeliminować systematyczne błędy położenia.

W przypadku obiektów o dużej powierzchni lub nieregularnym kształcie najlepszym podejściem jest rozłożenie ciężaru na platformie w sposób kontrolowany lub ważenie w stałych, powtarzalnych pozycjach, bo błąd położenia rzadko jest przypadkowy i zwykle powtarza się jeśli technika ważenia jest taka sama. Dla wag przemysłowych i logistycznych, gdzie platforma jest duża, projektanci stosują wzmacniane podpory i układy desymetryzujące, ale użytkownik nadal odpowiada za równomierne układanie ładunku; przy masach powyżej kilkudziesięciu kilogramów nawet przesunięcie o kilka centymetrów może skutkować błędem mierzalnym w gramach lub większym. W pracy seryjnej warto wprowadzić prostą procedurę: zawsze ten sam orient, ta sama strona ku przodowi, podpisane pola do układania — powtarzalność redukuje wariancję wyników.

Jeżeli waga służy do ważenia pojemników z materiałem, pamiętaj, że tarowanie i użycie stałych tare daje lepsze wyniki niż ciężkie manipulacje podczas pomiaru; pojemnik ustawiony pod kątem lub wiszący na krawędzi platformy to łatwa droga do błędnych wskazań. Przy ważeniu kompletów detali warto też mierzyć kilka razy i stosować medianę lub średnią z odrzuceniem skrajnych wartości, co pozwala ograniczyć wpływ przypadkowych odczytów wynikających z niewłaściwego ułożenia.

Środowisko: temperatura, wilgotność i pył

Warunki pracy wpływają na pomiaru bardziej, niż się wydaje, bo każdy układ tensometryczny ma współczynnik temperaturowy i drifty termiczne, które kumulują się z czasem i przy zmianach otoczenia dają systematyczne przesunięcia wyników; typowe współczynniki temperaturowe dla czujników obciążenia mieszczą się w szerokim przedziale, dlatego w zależności od konstrukcji wagi zmiana 10°C może dać od kilku setnych procent do kilku dziesiątych procent odchylenia. Wilgotność sprzyja korozji styków i kondensacji, co w precyzyjnych wagach powoduje skoki i niestabilność sygnału, a pył mechanicznie blokuje ruchome elementy lub powoduje nierówne podparcie platformy, co również przekłada się na błędne odczyty. Dla wielu wag laboratoryjnych optymalny zakres to 15–25°C i względna wilgotność 30–60% RH; poza tymi wartościami trzeba liczyć się z koniecznością częstszych kontroli i korekt.

Specjalne przypadki to wagi jubilerskie i mikrobalanse, gdzie wpływ ładunków elektrostatycznych i przepływów powietrza jest znaczący: nawet ruch ręki nad platformą potrafi przesunąć odczyt o kilka tysięcznych grama, dlatego szkło przeciwdziałające przeciągom i jonizatory powietrza są standardem w takich stanowiskach. Pył i brud działają powoli, ale skutecznie — na styku platformy i łożysk tworzy się warstwa, która zmienia punkt podparcia, a to z kolei modyfikuje sygnał tensometryczny; regularne czyszczenie i konserwacja redukują ten efekt. Jeżeli pomiaru wymagają bardzo ścisłych warunków, warto rozważyć pomiar w komorze klimatycznej lub stabilizację fabryczną, bo izolacja od wpływów zewnętrznych to szybka droga do powtarzalności.

Pył i zanieczyszczenia to również kwestia ekonomii: zaniedbanie konserwacji w hali produkcyjnej może skrócić okresy między wzorcowaniami, co podnosi koszty operacyjne i ryzyko reklamacji; inwestycja w filtrację i osłony platformy zwykle zwraca się w postaci mniejszych odchyleń i rzadszych konserwacji. Warto monitorować warunki za pomocą prostych czujników temperatury i wilgotności oraz zapisywać te wartości obok wyników pomiaru, by móc powiązać anomalie z warunkami zewnętrznymi i optymalizować terminy wzorcowania.

Wstrząsy i ich wpływ na pomiar

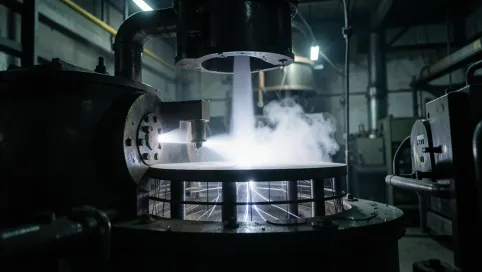

Wstrząsy i drgania to skryty wróg wiarygodności pomiaru, bo skutki są często widoczne jako fluktuacje, których nie usuniemy zwykłym powtarzaniem pomiaru; budynek, ruch samochodów, sprzęt w pobliżu — wszystko to może przenosić energię mechanicznej oscylacji na platformę wagi i zaburzać stabilizację wskazania, szczególnie jeśli częstotliwość drgań pokrywa się z własnymi częstotliwościami układu. W praktyce oznacza to, że nawet przy pozornie stabilnej powierzchni, pulsacyjne obciążenia powodują odczyty niestabilne lub skokowe, a elektronika wagi może reagować filtracją, która jednak zwiększa czas ustalenia odczytu, co dla procesów szybkich jest nie do przyjęcia. Dla zakładów produkcyjnych należy wykonać prosty pomiar przy użyciu akcelerometru: amplitudy drgań powyżej 0,1–0,5 mm przy częstotliwościach 1–50 Hz zwykle wymagają izolacji.

Rozwiązania są proste, choć kosztochłonne: podstawki tłumiące drgania (gumowe lub sprężynowe), stoły przeciwwibracyjne, masa podkładowa oraz zmiana lokalizacji wagi na bardziej izolowaną część pomieszczenia. Ceny izolatorów wahają się od kilkudziesięciu złotych za prostą gumową podkładkę do kilkuset lub kilku tysięcy złotych za zaawansowane stoły tłumiące, ale warto porównać koszty tych rozwiązań z kosztami błędnych pomiarów i przestojów jakościowych. W sytuacjach krytycznych stosuje się także oprogramowanie agregujące pomiary i wyliczające stabilną średnią lub wykorzystujące opóźnione akceptowanie odczytu dopiero po spełnieniu kryterium stabilności, co poprawia wiarygodność bez ingerencji w infrastrukturę.

Wyposażenie diagnostyczne pomaga oddzielić problemy mechaniczne od elektronicznych: jeśli pomiar wykazuje okresową sinusoidę, najpewniej mamy drgania zewnętrzne; jeśli odczyty skaczą w losowy sposób, to możliwe są problemy ze stykami, zakłóceniem elektromagnetycznym lub wilgocią. W przypadku częstych wstrząsów sensowne jest wprowadzenie autodiagnostyki i procedury kontroli przed rozpoczęciem zmiany produkcyjnej — szybkie sprawdzenie stabilności sygnału w ciągu 60 sekund pozwala zredukować liczbę złych partii.

Wzorce wewnętrzne vs zewnętrzne wagi

Wagi mogą posiadać wzorce wewnętrzne, czyli wbudowane ciężarki kalibracyjne, oraz wymagać użycia zewnętrznych odważników certyfikowanych do procesu wzorcowania; wzorce wewnętrzne ułatwiają szybką kalibrację użytkownika i poprawę powtarzalności, ale ich dokładność i śledzalność metrologiczna są ograniczone do specyfikacji producenta. Z kolei odważniki zewnętrzne, oznaczone klasą (np. E2, F1, M1), pozwalają na przeprowadzenie wzorcowania z dokumentacją i śledzalnością do krajowych lub międzynarodowych standardów, co jest wymogiem w zastosowaniach regulowanych. Wybór między jednym a drugim zależy od potrzeb: jeżeli wymagana jest wysoka pewność pomiaru i dokumentacja dla audytu, nie obejdziesz się bez zewnętrznego wzorcowania.

Istotne są także koszty i logistyka: odważniki klasy E2 1 kg mogą kosztować od kilkuset do kilku tysięcy złotych zależnie od producenta i certyfikatu, a ich przechowywanie i okresowe wzorcowanie generuje dodatkowe wydatki i obowiązki; dla małych laboratoriów alternatywą jest wynajem usługi wzorcowania lub zamawianie audytów zewnętrznych, co bywa tańsze niż zakup i utrzymanie własnych wzorców. Przy wyborze klasy należy kierować się nie tylko ceną, ale też niepewnością pomiaru: stosowanie odważników o dokładności gorszej niż wymagane powoduje, że proces wzorcowania nie obniży niepewności pomiaru do oczekiwanego poziomu.

Ważne jest zrozumienie roli wzorcowania — to dokumentowane porównanie instrumentu pomiarowego z wzorcem, które pozwala określić odchylenia i zarejestrować niepewność; natomiast wewnętrzna kalibracja bez śledzalności nie daje dowodu zgodności wobec audytów czy wymogów prawnych. Dlatego w miejscach, gdzie jakość ma bezpośrednie przełożenie na produkt i bezpieczeństwo, wzorcowanie zewnętrzne jest standardem, podczas gdy kalibracje wewnętrzne służą utrzymaniu stabilności między wzorcowaniami i szybkim korektom.

Legalizacja, wzorcowanie i cykle

Legalizacja i wzorcowanie to pojęcia pokrewne, ale różne: legalizacja to formalne potwierdzenie zgodności wagi handlowej z wymaganiami prawnymi do użytku w obrocie gospodarczym, natomiast wzorcowanie to techniczne porównanie z odważnikami wzorcowymi i określenie niepewności pomiaru bez nadania uprawnień do handlu. Terminy cykli są różne w zależności od zastosowania — wagi używane do sprzedaży wagi często podlegają corocznej legalizacji, a urządzenia w laboratoriach i procesach krytycznych są wzorcowane z częstotliwością określoną przez procedury jakościowe: może to być przed każdą serią badań, co miesiąc lub co kwartał, zależnie od ryzyka.

Po każdej naprawie lub błędach mechanicznych urządzenie poddane legalizacji wymaga ponownego sprawdzenia przed ponownym użyciem w handlu, co ma zapobiegać sytuacjom, w których wadliwa waga wpływa na rozliczenia lub bezpieczeństwo. Koszty legalizacji i wzorcowania są zmienne: prosty protokół legalizacyjny może kosztować 150–600 zł, natomiast kompleksowe wzorcowanie punktowe i wielopunktowe z raportem do akredytowanego laboratorium to wydatek 400–2 500 zł, który jednak daje pełną dokumentację i śledzalność. W planowaniu cykli warto uwzględnić intensywność użytkowania, warunki środowiskowe i ekonomię procesu — krótsze cykle zmniejszają ryzyko błędu, ale zwiększają koszty operacyjne.

Dokumentacja wzorcowa i protokoły kontroli to elementy nie tylko formalne, ale praktyczne: pozwalają śledzić trendy odchyleń, planować konserwacje i uzasadnić decyzje audytowe; warto prowadzić rejestr dat, warunków pomiaru i wyników wzorcowania tak, by móc wykazać zgodność i ocenić moment, kiedy przyrost odchyleń wymaga działań naprawczych. Normy i wytyczne, takie jak zalecenia opisane przez organy metrologiczne, definiują sposoby dokumentowania niepewności i zakresy dopuszczalne, które trzeba brać pod uwagę przy interpretacji wyników pomiaru.

Znaczenie kalibracji dla kosztów i jakości

Kalibracja to nie tylko koszt, to inwestycja w kontrolę jakości i minimalizację strat; przykład liczbami: jeśli zakład produkuje 10 000 sztuk dziennie i minimalne odchylenie w składzie surowca wynosi 0,5 g na sztukę, błąd w pomiarze rzędu 0,3% przy masie średniej 100 g może oznaczać nadmierne zużycie surowca lub reklamacje, co w skali roku liczy się w dziesiątkach tysięcy złotych. Porównując to z kosztem wzorcowania — powiedzmy 1 200 zł rocznie dla kilku wag krytycznych — zwrot z inwestycji w kalibrację jest zwykle szybki, zwłaszcza w procesach o dużej powtarzalności i niskich marżach. Gra toczy się o dokładność i przewidywalność: w wielu sektorach jakość i zgodność mają bezpośredni wpływ na koszty wycofań, reklamacji i strat materiałowych.

Można to zobrazować prostym scenariuszem: regularne wzorcowanie co 6–12 miesięcy zmniejsza ryzyko odchyleń systematycznych, co prowadzi do mniejszego narastania błędów i niższych kosztów kontroli jakości; odwrotna strategia — rzadkie wzorcowanie — obniża koszty krótkoterminowo, ale zwiększa ryzyko kosztownych korekt. W ocenie ekonomicznej warto wziąć pod uwagę nie tylko bezpośredni koszt usługi, lecz także koszty pośrednie — czas przestoju, koszt materiałów straconych przy błędnym dozowaniu oraz potencjalne kary lub odbiory jakościowe.

Praktyczny plan optymalizacji może zawierać listę prostych kroków, które zmniejszają ryzyko i kontrolują koszty:

- Identyfikacja wag krytycznych — tych, których błąd ma największy wpływ finansowy.

- Ustalanie częstotliwości wzorcowania opartych na ryzyku, a nie tylko na normach.

- Wprowadzenie szybkich kontroli dnia pracy — krótkich testów wzorcowych przed zmianą.

Dlaczego waga elektroniczna pokazuje różne wyniki — Pytania i odpowiedzi

-

Jakie są główne przyczyny różnic w odczytach wagi elektronicznej?

Główne przyczyny to niewłaściwa technika ważenia (np. umiejscowienie na platformie, środek ciężkości), nieodpowiednie podłoże i źródła środowiskowe (wilgotność, temperatura, zapylenie) oraz obecność wstrząsów, które wpływają na stabilność odczytu.

-

Jak przygotować stanowisko do ważenia, aby zminimalizować odchylenia?

Upewnij się, że waga stoi na stabilnej, równej powierzchni, używaj prawidłowego ułożenia przedmiotów na platformie, unikaj przeciążenia i wykonuj zerowanie przed ważeniem; utrzymuj stałe warunki środowiskowe w miejscu pracy.

-

Kiedy i jak przeprowadzać kalibrację oraz legalizację wag?

Wykonuj kalibrację wewnętrzną lub zewnętrzną zgodnie z instrukcją producenta; stosuj częstotliwość wzorcowania zgodnie z wymaganiami (roczna, wyższa przy intensywnym użytkowaniu). Wagi legalizowane powinny być legalizowane po naprawach i przed ponownym użyciem; rozważ także cykle wzorcowania dla wag handlowych i laboratoryjnych.

-

Jak interpretować odchylenia i ograniczać koszty oraz ryzyko?

Dokumentuj niepewność pomiaru zgodnie z referencyjnymi standardami (np. EURAMET CG-18), identyfikuj źródła błędów, prowadź regularne wzorcowania, a w przypadku wagi jubilerskiej zwracaj uwagę na każdy nawet drobny odchyłek ze względu na wysoką precyzję i koszty.